Puubetonilohkojen tuotannon ominaisuudet omin käsin

Arbolit on kuvattu innostuneesti monissa julkaisuissa, mainostajat eivät kyllästy antamaan sille erilaisia etuja. Mutta vaikka markkinointitemppuja ei oteta huomioon, on selvää, että tämä materiaali ansaitsee tarkan tarkastelun. On hyvä osata tehdä se itse.

Lohkojen tyypit ja koot

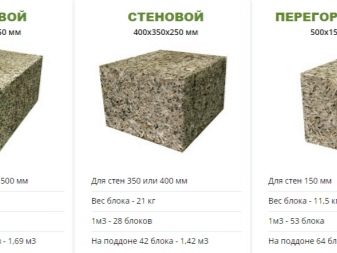

Arbolite-paneelit on jaettu useisiin tyyppeihin:

- suurikokoiset lohkot (tarkoitettu seinien kivimuuraukseen);

- erikokoiset ontot tuotteet;

- levyt lämmöneristyksen vahvistamiseen.

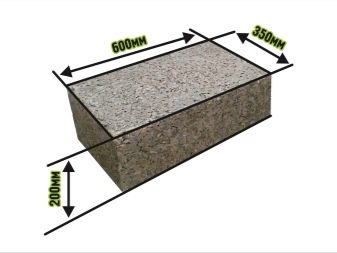

Myös puubetonia käytetään nestemäisten seosten valmistukseen, jolla suojarakenteet kaadetaan. Mutta useimmiten käytännössä sana "arbolit" ymmärretään muurauselementeiksi pinnoitteella tai ilman. Useimmiten valmistetaan lohkoja, joiden koko on 50x30x20 cm. Kuitenkin nimikkeistö laajenee yhä enemmän ja valmistajat hallitsevat uusia asentoja. Valmistettujen lohkojen tekniset ominaisuudet tarjotaan vain ilman epäpuhtauksia.

Elementit, joiden tiheys on 500 kg / 1 cu. m ja enemmän pidetään perinteisesti rakenteellisena, vähemmän tiheänä - tarkoitettu lämmöneristykseen. Niitä voidaan käyttää paikoissa, joissa ylhäältä tuleva kuorma ottavat vastaan rakenteen muut osat. Yleensä tiheys mitataan vasta, kun lohko on menettänyt kaiken ylimääräisen kosteuden.

Valetusta puubetonista, jonka ominaispaino on 300 kg / 1 kuutiometri. m seinät voidaan myös pystyttää, kun taas ne eivät ole vahvuudeltaan huonompia kuin raskaammasta materiaalista tehdyt rakenteet.

Rakentamaan kantajia yksikerroksisten talojen seinät, joiden korkeus ei ylitä 3 m, on käytettävä vähintään luokan B 1,0 lohkoja... Jos rakenteet ovat edellä, vaaditaan luokan 1.5 tuotteet ja korkeampi. Mutta kaksikerroksiset ja kolmikerroksiset rakennukset tulisi rakentaa puubetonista, joka on ryhmän B 2.0 tai B 2.5.

Venäläisen GOST:n mukaan lauhkean ilmastovyöhykkeen puubetonisulkurakenteiden paksuuden tulisi olla 38 cm.

Itse asiassa yleensä asuinrakennusten seinät 50x30x20 cm:n lohkoista asetetaan yhteen riviin, tiukasti tasaisesti. Jos joudut muodostamaan lisälämpöeristeen, puubetonista valmistetaan niin sanottu lämminrappausjärjestelmä.... Se valmistetaan lisäämällä perliittiä ja luomalla 1,5-2 cm kerros.

Kun tiloja ei lämmitetä tai lämmitetään silloin tällöin, käytä reunan muurausmenetelmää. Lämpöä suojaavien puubetonilohkojen veden imeytyskerroin on enintään 85%. Rakenneelementtien sallittu arvo on 10 % pienempi.

Puubetonilohkot on tapana jakaa kolmeen luokkaan palosuojauksen mukaan:

- D1 (vaikea sytyttää tuleen);

- KOHDASSA 1 (helposti syttyvää);

- D1 (vähäsavuiset elementit).

Tarve valmistaa puubetonia kotona johtuu suurelta osin siitä, että nykyiset valmistajat tuottavat usein huonolaatuisia tuotteita. Ongelmat voivat liittyä pääasiassa riittämättömään lujuuteen, heikkoon lämmönsiirtokestävyyteen tai geometristen parametrien rikkomiseen. Kaikenlaiset lohkot tulee varmasti peittää kipsillä.... Se suojaa luotettavasti tuulelta. Puubetoniin yhdistetään vain viimeistelypinnoitteet, jotka voivat "hengittää"..

Puubetonilohkoja on 6 merkkiä, jotka erottuvat pakkasenkestävyyden tasosta (M5 - M50). M-kirjaimen perässä oleva numero osoittaa, kuinka monta siirtymäjaksoa nollan asteen läpi nämä lohkot voivat siirtää.

Minimi pakkaskestävyys tarkoittaa, että tuotteita tulee käyttää vain sisäseiniin.

Useimmiten niiden koko on 40x20x30 cm. Urakampajärjestelmän laitteesta riippuen muurauksen pinta-ala ja seinien lämmönjohtavuus riippuvat.

Kun puhutaan GOSTin mukaisten puubetonilohkojen mitoista ja ominaisuuksista, ei voida muuta kuin sanoa, että se säätelee tiukasti mittojen enimmäispoikkeamia. Niin, kaikkien kylkiluiden pituus voi poiketa ilmoitetuista indikaattoreista enintään 0,5 cm... Suurin diagonaalinen ero on 1 cm. A kunkin pinnan profiilien suoruuden rikkominen saa olla enintään 0,3 cm... Mitä korkeampi rakenne, sitä vähemmän saumoja on asennuksen aikana ja sitä vähemmän saumoja on.

Joissakin tapauksissa kätevimmät ovat lohkot, joiden koko on 60x30x20 cm. Niitä tarvitaan, jos seinien pituus on 60 cm:n kerrannainen. Tämä eliminoi lohkojen leikkaamisen.

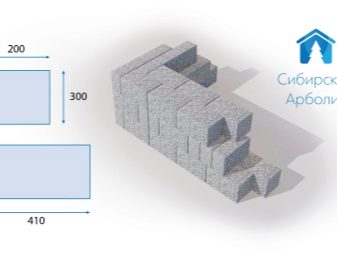

Joskus löytyy ns. "pohjoinen arboliitti", jonka pituus ei ylitä 41 cm. Joissakin riveissä sidottaessa seinän leveys osuu lohkon pituuteen ja toisessa osassa se on kahden leveyden ja ne erottavan sauman summa.

Lähes kaikki valmistajat valmistavat ohjauslevyjä. Kunkin yrityksen linjassa tällaisten tuotteiden koko on 50% vakiokoosta. Toisinaan löytyy rakenteita 50x37x20 cm, jolloin pystyt pystyttämään seinät tasan 37 cm ilman sidontalohkoja tai paneeleja.

Joillakin alueilla voi esiintyä täysin erilaisia kokoja, tämä on määritettävä lisäksi. Itsetuotannon tapauksessa ne on valittava oman harkintasi mukaan.

Seoksen koostumus ja mittasuhteet

Puubetonilevyjen valmistusta valmisteltaessa on tarpeen valita huolellisesti seoksen koostumus ja sen osien välinen suhde. Puunjalostuksen jätteet toimivat aina täyteaineena. Mutta koska puubetoni on eräänlainen betoni, se sisältää sementtiä.

Orgaanisten komponenttien ansiosta materiaali säilyttää täydellisesti lämmön eikä päästä vieraita ääniä läpi. Kuitenkin, jos perusmittasuhteita rikotaan, näitä ominaisuuksia rikotaan.

On ymmärrettävä, että vain tietyntyyppisiä lastuja voidaan käyttää puubetonin valmistukseen. Tämä on sen olennainen ero sahanpurubetonista. Nykyisen GOST:n mukaan materiaalin kaikkien osien mitat ja geometriset ominaisuudet ovat tiukasti säänneltyjä.

Hake valmistetaan murskaamalla kauppakelvotonta puuta. Lastujen pituus vaihtelee 1,5 - 4 cm, niiden enimmäisleveys on 1 cm ja paksuus enintään 0,2 - 0,3 cm.

Erityisen tieteellisen ja käytännön tutkimuksen tuloksena todettiin, että parhaat puuhakkeet:

- muistuttaa muodoltaan räätälin neulaa;

- sen pituus on enintään 2,5 cm;

- sen leveys on 0,5 - 1 ja paksuus 0,3 - 0,5 cm.

Syy on yksinkertainen: eri suhteilla oleva puu imee kosteutta eri tavalla. Tutkijoiden suosittelemien mittojen noudattaminen mahdollistaa eron kompensoinnin.

Koon lisäksi puulajit on valittava huolellisesti. Kuusi ja pyökki toimivat, mutta lehtikuusi ei. Voit käyttää koivu- ja haapapuuta.

Valitusta rodusta riippumatta on välttämätöntä käyttää antiseptisiä seoksia.

Niiden avulla voit välttää homepesien esiintymisen tai muiden patologisten sienten aiheuttamat vauriot raaka-aineille.

Puubetonin valmistuksessa käytetään joskus kuorta ja neuloja, mutta niiden enimmäisosuus on 10 ja 5 %.

Joskus he ottavat myös:

- pellavan ja hampun tulipalo;

- riisiolki;

- puuvillan varret.

Suurin tällaisten osien pituus on enintään 4 cm ja leveys enintään 0,2 - 0,5 cm. On kiellettyä käyttää hinausta ja hinausta yli 5 % massasta käytetty täyteaine. Jos pellavatulta käytetään, sitä on liotettava kalkkimaidossa 24-48 tuntia. Tämä on paljon käytännöllisempää kuin 3 tai 4 kuukauden ulkoaltistus. Jos et turvaudu tällaiseen käsittelyyn, pellavan sisältämä sokeri tuhoaa sementin.

Mitä tulee itse sementtiin, Portlandsementtiä käytetään useimmiten puubetonin valmistukseen... Häntä alettiin käyttää tähän tarkoitukseen useita vuosikymmeniä sitten. Joskus portlandsementtiin lisätään apuaineita, jotka lisäävät rakenteiden pakkaskestävyyttä ja parantavat niiden muita ominaisuuksia. Joissakin tapauksissa voidaan käyttää myös sulfaatinkestävää sementtiä. Se vastustaa tehokkaasti useiden aggressiivisten aineiden vaikutuksia.

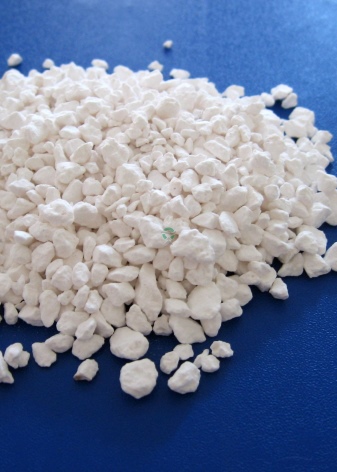

GOST vaatii, että lämpöä eristävään puubetoniin lisätään vain sementtilaatua M-300 tai korkeampaa. Rakennelohkoissa käytetään vain sementtiä, jonka luokka on vähintään M-400. Apuaineiden osalta niiden paino voi olla 2 - 4 % sementin kokonaispainosta. Lisättyjen komponenttien lukumäärä määräytyy puubetoniharkkojen merkin mukaan. Kalsiumkloridia ja alumiinisulfaattia kulutetaan enintään 4 %:n tilavuudessa.

Sama on kalsiumkloridin ja natriumsulfaatin seoksen rajoittava määrä. On myös pari yhdistelmää, joissa alumiinikloridi on yhdistetty alumiinisulfaatin ja kalsiumkloridin kanssa. Näitä kahta koostumusta käytetään enintään 2 % levitetyn sementin kokonaismassasta. Joka tapauksessa apuaineiden suhde on 1:1... Mutta jotta supistavat komponentit toimisivat tehokkaasti, sinun on käytettävä vettä.

GOST asettaa tiukat vaatimukset käytetyn nesteen puhtaudelle. Varsinaisessa puubetonin valmistuksessa ne kuitenkin ottavat usein teknisiin tarpeisiin sopivaa vettä. Normaali sementin kovettuminen vaatii lämmityksen +15 asteeseen... Jos veden lämpötila laskee 7-8 celsiusasteeseen, kemialliset reaktiot ovat paljon hitaampia. Komponenttien suhde valitaan siten, että puubetonille saadaan tarvittava lujuus ja tiheys.

Arboliittituotteet voidaan vahvistaa teräsverkoilla ja tankoilla. Tärkeintä on, että ne ovat alan standardien mukaisia.

Standardi vaatii valmistajia testaamaan valmistettua seosta kahdesti vuorossa tai useammin seuraavien indikaattoreiden noudattamiseksi:

- tiheys;

- muotoilun helppous;

- taipumus delaminaatioon;

- jyviä erottavien onteloiden lukumäärä ja koko.

Testaus suoritetaan erityisessä laboratoriossa. Se suoritetaan jokaiselle seoserälle 7 ja 28 päivää kovettumisen jälkeen. Pakkaskestävyys on määritettävä sekä koriste- että laakerikerroksille.

Lämmönjohtavuuden selvittämiseksi he mittaavat sen näytteistä, jotka on valittu erityisen algoritmin mukaan. Kosteuspitoisuuden määritys tehdään valmiista kivipaloista otetuista näytteistä.

Tarvittavat varusteet

Vain siinä tapauksessa, että kaikki GOST:n vaatimukset täyttyvät, on mahdollista käynnistää tietty puubetonimerkki tuotantoon. Mutta vain erikoislaitteet auttavat varmistamaan tiukan standardien noudattamisen ja vapauttamaan tarvittavan määrän seosta ja sitten lohkoja siitä. Lastut jaetaan osiin teollisuusmyllyillä. Lisäksi se yhdessä muiden komponenttien kanssa menee laitteeseen, joka sekoittaa liuosta.

Tarvitset myös:

- laitteet puubetonilohkojen annosteluun ja muotoiluun;

- tärinäpöytä, joka antaa heille tarvittavat ominaisuudet;

- lastujen ja keitettyjen lohkojen kuivauslaitteet;

- bunkkerit, joihin lasketaan hiekkaa ja sementtiä;

- raaka-aineita toimittaville linjoille.

Älä käytä kotitekoisia laitteita, jos aiot valmistaa suuria puubetonieriä. Ne eivät ole tarpeeksi tuottavia, koska yrityksen kannattavuus laskee.

On hyödyllistä ottaa huomioon kunkin laitetyypin ominaisuudet. Lastunleikkauslaitteissa on erityinen rumpu, jossa on korkealaatuisesta työkaluteräksestä valmistettu "veitset". Lisäksi rumpu on varustettu vasaroilla, jotka mahdollistavat raaka-aineiden syötön automatisoinnin myöhempää murskausta varten.

Jotta raaka-aine pääsisi sisään, rumpu tehdään rei'itetyksi, sitä ympäröi useita. Samanmuotoinen suurempi (ulompi) rumpu, joka estää roskien leviämisen.Yleensä laite asennetaan kehyksiin, joissa on kolmivaiheinen sähkömoottori. Halkaisun jälkeen lastut siirretään kuivausrumpuun. Tämän laitteen laatu vaikuttaa eniten lopputuotteen täydellisyyteen..

Kuivausrumpu on valmistettu myös kaksoisrummun muodossa, sen halkaisija on noin 2 m. Ulkorumpu on rei'itetty, mikä mahdollistaa lämpimän ilman syöttämisen. Se syötetään asbestiputkella tai joustavalla tulenkestävällä letkulla. Sisärummun vääntyminen mahdollistaa lastun sekoittumisen ja estää raaka-aineen syttymisen. Laadukas kuivaus pystyy tuomaan 90 tai 100 lohkoa haluttuun kuntoon 8 tunnissa... Tarkka arvo ei riipu vain sen tehosta, vaan myös käsiteltyjen rakenteiden mitoista.

Sekoitin on suuri sylinterimäinen altaa. Kaikki tarvittavat raaka-aineet ladataan sivulta ja sekoitettu koostumus tulee ulos pohjasta. Tyypillisesti sähkömoottorit ja niiden vaihteistot sijaitsevat laastisekoittimen päällä. Nämä moottorit on varustettu teräkokoonpanoilla. Säiliön tilavuus määräytyy linjan päivittäisen kapasiteetin mukaan. Pienoistuotanto tuottaa enintään 1000 mallia päivävuorossa, kun taas käytetään 5 kuutiometrin tilavuuksia. m.

Tuotantoteknologia

Puubetonilohkojen valmistamiseksi omakotitaloon omin käsin sinun on käytettävä 1 osa lastuja ja 2 osaa sahanpurua (vaikka joissakin tapauksissa suhde 1: 1 on edullinen). Ajoittain kaikki tämä kuivataan kunnolla. Niitä pidetään ulkona 3 tai 4 kuukautta. Ajoittain katkottua puuta käsitellään kalkilla, käännetään. Yleensä 1 kuutiometri. m. lastut kuluttavat noin 200 litraa kalkkia 15 %:n pitoisuudessa.

Seuraava vaihe puubetonilohkojen valmistuksessa kotona sisältää puulastujen sekoittamisen:

- Portland-sementti;

- sammutettu kalkki;

- kaliumkloridi;

- nestemäinen lasi.

Kotona on parasta tehdä 25x25x50 cm:n lohkot.... Juuri nämä mitat ovat optimaaliset sekä asuin- että teollisuusrakentamiseen.

Laastin tiivistämiseen tarvitaan tärypuristimia tai käsijunttalaitteita. Jos suurta määrää osia ei tarvita, voidaan käyttää minikonetta. Erikoismuodot auttavat määrittämään valmiin tuotteen tarkan koon.

Laattojen muodostaminen

Voit tehdä monoliittisen puubetonin kaatamalla valmistettu seos tähän muotoon manuaalisesti. Jos nestemäistä lasia lisätään, lopputuotteesta tulee kovempaa, mutta samalla sen hauraus kasvaa. On suositeltavaa vaivata komponentit peräkkäin, ei kaikkia yhdessä. Silloin on pienempi kokkarien vaara. Kevyen rakenteen saaminen on hyvin yksinkertaista - sinun tarvitsee vain laittaa puupalikka muottiin.

On välttämätöntä pitää työkappale kunnossa vähintään 24 tuntia... Sitten ilmakuivaus alkaa katoksen alla. Kuivumisaika määräytyy ilman lämpötilan mukaan, ja jos se on hyvin alhainen, se kestää joskus 14 päivää. Ja seuraava nesteytys 15 asteessa kestää 10 päivää. Tässä vaiheessa lohko pidetään kalvon alla.

Jotta puubetonilevy kestäisi pidempään, sitä ei saa jäähdyttää negatiiviseen lämpötilaan. Puubetoni kuivuu melkein väistämättä kuumana kesäpäivänä. Tämä voidaan kuitenkin välttää turvautumalla säännölliseen vesisuihkutukseen. Turvallisin tapa on käsitellä se täysin kontrolloiduissa olosuhteissa kuivauskammiossa. Halutut parametrit - lämmitys jopa 40 asteeseen ilman kosteudella 50 - 60%.

Lisätietoja puubetonilohkojen valmistamisesta omin käsin on seuraavassa videossa.

Kommentti lähetettiin onnistuneesti.