Kaikki delta-puusta

Monille saattaa tuntua, että ei ole kovin tärkeää tietää kaikkea deltapuusta ja siitä, mitä se on. Tämä mielipide on kuitenkin pohjimmiltaan väärä. Lentolignofolin erityispiirteet tekevät siitä erittäin arvokkaan, eikä se ole vain puhtaasti ilmailumateriaalia: sillä on myös muita käyttötarkoituksia.

Mikä se on?

Delta-puun kaltaisen materiaalin historia juontaa juurensa 1900-luvun ensimmäiselle puoliskolle. Tuolloin lentokoneiden nopea kehitys absorboi suuren määrän alumiiniseoksia, joista oli pulaa etenkin maassamme. Siksi kokonaan puisten lentokonerakenteiden käyttö osoittautui tarpeelliseksi toimenpiteeksi. Ja deltapuu sopi selvästi paremmin tähän tarkoitukseen kuin edistyneimmät perinteiset puulajit. Sitä käytettiin erityisen paljon sotavuosina, jolloin tarvittava lentokoneiden määrä kasvoi jyrkästi.

Delta-puulla on myös useita synonyymejä:

- lignofoli;

- "Jalostettu puu" (1930-1940-luvun terminologiassa);

- puulaminoitu muovi (tarkemmin sanottuna yksi tämän materiaaliluokan tyypeistä);

- baliniitti;

- ДСП-10 (nimitys useissa nykyaikaisissa standardeissa ja teknisissä normeissa).

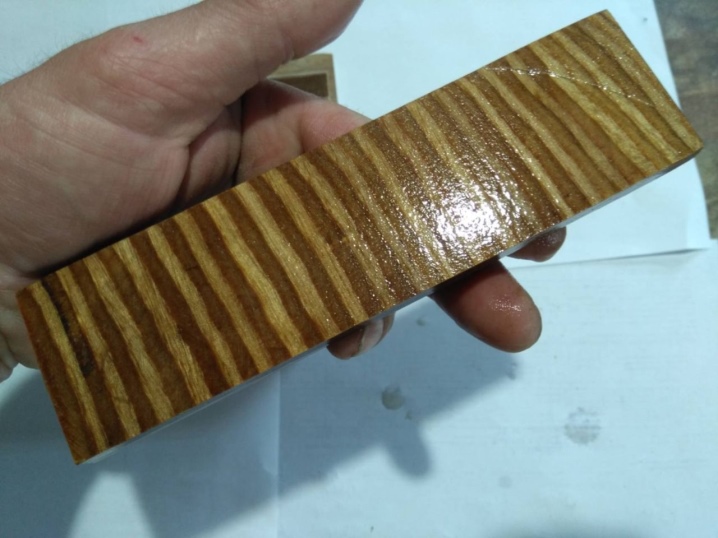

Tuotantoteknologia

Delta-puun tuotantoa säänteli GOST jo vuonna 1941. On tapana erottaa kaksi laatuluokkaa: A ja B, fyysisten ja mekaanisten parametrien mukaan. Deltapuuta saatiin alusta alkaen 0,05 cm paksuisen viilun pohjalta, se kyllästettiin bakeliittilakalla, kuumennettiin sitten 145-150 asteeseen ja lähetettiin puristimen alle. Paine per mm2 vaihteli välillä 1 - 1,1 kg.

Tämän seurauksena murtolujuus saavutti 27 kg per 1 mm2. Tämä on huonompi kuin alumiinipohjainen seos "D-16", mutta selvästi parempi kuin männystä.

Delta-puuta valmistetaan nykyään koivuviilusta, myös kuumapuristamalla. Viilu on kyllästettävä hartsilla.

Alkoholihartsit "SBS-1" tai "SKS-1" vaaditaanVesialkoholikomposiittihartseja voidaan myös käyttää: ne on merkitty "SBS-2" tai "SKS-2".

Viilun puristus tapahtuu paineessa 90-100 kg/1 cm2. Käsittelylämpötila on noin 150 astetta. Normaali viilun paksuus vaihtelee välillä 0,05 - 0,07 cm. GOST 1941:n vaatimukset lentoviilulle on täytettävä moitteettomasti.

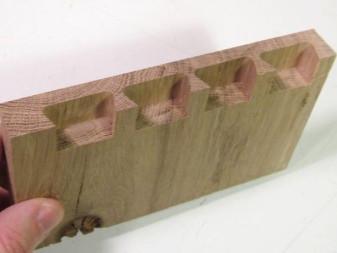

Kun olet asettanut 10 arkkia "rakeita pitkin" -kuvion mukaan, sinun on asetettava 1 kopio päinvastaisella tavalla.

Delta-puu sisältää 80-88 % viilua. Hartsipitoiset aineet muodostavat 12-20 % valmiin tuotteen massasta. Ominaispaino on 1,25 - 1,4 grammaa per 1 cm2. Normaali käyttökosteus on 5-7 %. Hyvä materiaali tulee kyllästyä vedellä enintään 3 % päivässä.

Sille on ominaista myös:

- absoluuttinen vastustuskyky sienipesäkkeiden esiintymiselle;

- koneistuksen mukavuus eri tavoin;

- liimauksen helppous hartsi- tai ureapohjaisella liimalla.

Sovellukset

Aiemmin LaGG-3:n valmistuksessa käytettiin deltapuuta. Sen perusteella Iljushinin ja Jakovlevin suunnittelemaan lentokoneeseen tehtiin yksittäiset osat rungoista ja siiveistä. Metallin taloudellisuuden vuoksi tätä materiaalia käytettiin myös yksittäisten koneenosien valmistukseen.

On tietoa, että ilmaperäsimet on valmistettu deltapuusta ja sijoitettu P7-rakettien ensimmäiseen vaiheeseen. Mutta tätä tietoa ei ole vahvistettu millään.

Voimme kuitenkin ehdottomasti sanoa, että osa huonekaluista on valmistettu deltapuusta. Nämä ovat suurille kuormituksille alttiita rakenteita. Toinen samanlainen materiaali soveltuu tukieristeiden hankkimiseen.Ne sijoitetaan johdinautoon ja joskus raitiovaunuverkostoon. Luokkien A, B ja Aj deltapuuta voidaan käyttää lentokoneiden voimaosien valmistukseen, jota käytetään rakennemateriaalina ei-rautametallilevyjen käsittelyyn tarkoitettujen muottien valmistuksessa.

Vetotesti suoritetaan 10 %:lle levyistä missä tahansa puristussovituserässä. Sinun on otettava selvää:

- pituussuuntaisen jännityksen ja puristuksen kestävyysaste;

- taittamisen siirrettävyys työkappaleen rakenteen kanssa yhdensuuntaiseen tasoon;

- dynaamisen taivutuksen kestävyys;

- kosteutta ja irtotiheyttä koskevien lakisääteisten vaatimusten noudattaminen.

Deltapuun kosteuspitoisuus määritetään puristuskokeen jälkeen. Tämä indikaattori määritetään 150x150x150 mm näytteistä. Ne murskataan ja laitetaan astioihin, joissa on avoin kansi. Altistus kuivausuunissa 100-105 asteessa on 12 tuntia, ja kontrollimittaukset on suoritettava vaa'alla, jonka virhe on enintään 0,01 grammaa. Tarkkuuslaskenta tulee suorittaa 0,1 %:n virheellä.

Kaikki on kuvattu täydellisesti, lyhyt, yksityiskohtainen, ammattimainen!

Kommentti lähetettiin onnistuneesti.