Kuinka tehdä hiilihapotettua betonia?

Hiilihapotettu betoni on yksi hiilihapotetun betonin tyypeistä, jolla on korkeat tekniset ominaisuudet, kun taas sen hinta on erittäin edullinen. Tämä rakennusmateriaali voidaan helposti valmistaa itse käyttämällä erityisiä laitteita.

Valmistus

Itsenäinen hiilihapotetun betonin tuotanto voi olla avuksi ei vain matalan yksittäisen rakentamisen, vaan myös mahdollisuuden perustaa oma yritys.

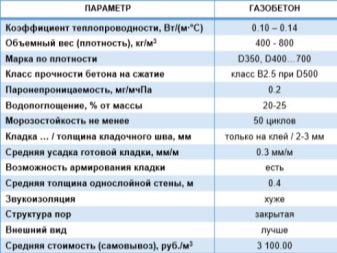

Nämä rakennuspalikat ovat erittäin suosittuja, koska niillä on seuraavat ominaisuudet:

- alhainen tiheys, joka on lähes viisi kertaa pienempi kuin klassisella betonilla ja kolme kertaa pienempi kuin tiilillä;

- veden imeytyminen on noin 20 %;

- lämmönjohtavuus on 0,1 W / m3;

- kestää yli 75 sulatus-/jäädytysjaksoa (ja tämä on 2 kertaa korkeampi kuin tiilen indikaattori);

- korkea puristuslujuus mahdollistaa kaksi- ja kolmikerroksisten talojen rakentamisen;

- erinomainen äänieristys huokoisen rakenteen ansiosta;

- korkea palonkestävyysluokka;

- materiaalin kanssa on helppo työskennellä - sahaus, naulojen vasarointi;

- turvallinen sekä ihmisille että ympäristölle, koska koostumuksessa ei ole haitallisia komponentteja;

- on mahdollista luoda hiilihapotettuun betonilohkoihin pohjautuva paikkavalettu rakenne.

Jopa aloittelija osaa tehdä rakennuspalikoita. Itsenäisen työn koko etu piilee korkeassa tuottavuudessa, yksinkertaisessa valmistussuunnitelmassa, edullisissa ja edullisissa laastimateriaalissa, ja tuloksena on erittäin kunnollinen rakennusmateriaali, jolla on erinomaiset tekniset ominaisuudet.

Laitteet ja tekniikka

Linjatyypille on olemassa useita vaihtoehtoja hiilihapotetun betonilohkojen valmistukseen tilavuudesta ja sijoitusolosuhteista riippuen.

- Kiinteät linjat. Ne on sijoitettu tuottamaan 10-50 m3 lohkoja päivässä. Tällaisten laitteiden käyttöä varten tarvitaan 1-2 työntekijää.

- Linjat kuljetintyypin mukaan. Ne tuottavat noin 150 m3 päivässä, mikä takaa säännölliset suuret tuotemäärät.

- Mobiiliasennukset. Niitä käytetään hiilihapollisten betonilohkojen omaan tuotantoon missä tahansa, myös suoraan rakennustyömaalla.

- Mini linjat. Tämä on automatisoitu kokonaisuus, joka tuottaa jopa 15 m3 hiilihapotettuja betonilohkoja päivässä. Itse asennus vie noin 150 m2. Linja vaatii 3 henkilöä.

- Minikasvi. Tämä linja pystyy tuottamaan jopa 25 m3:n kaasulohkoja. Se vaatii myös 3 työntekijän työtä.

Kiinteitä laitteita pidetään kannattavimpana ja luotettavimpana, koska kaikki vaikeat vaiheet automatisoidaan täällä, eikä manuaalista työtä tarvita jatkuvasti. Näillä linjoilla on käytössä liikkuva sekoitin, erityinen kompleksi liuoksen valmistamiseen ja varastointiin, veden lämmitys ja kuljetin komponenttien syöttämiseksi annostelijaan. Kiinteät linjat ovat tuottavia (jopa 60 m3 valmiita lohkoja päivässä), mutta ne vaativat suuria tiloja asentaakseen (noin 500 m2) ja ovat erittäin kalliita.

Näiden linjojen valmistajien hinnat Venäjällä alkavat 900 tuhannesta ruplasta, kun taas ulkomaiset laitteet maksavat vielä enemmän.

Kuljetinlinjat toteuttavat perustavanlaatuisen erilaisen tuotantomallin - hiilihapotettu betonisekoitin ja -sekoitin eivät liiku, vain muotit liikkuvat. Prosessi on täysin itsenäinen, mutta korkean tuotantonopeuden vuoksi tällaista prosessia on vaikea ylläpitää yksinään - se vie 4-6 henkilöä. Sijoitettu 600 m2:n alueelle, sen hinta alkaa 3 000 000 ruplasta.Tämä vaihtoehto sopii niille, jotka aikovat tuottaa lohkoja myöhempää myyntiä varten.

Mobiililinjat ovat paras vaihtoehto yksittäisten rakennusten lohkojen itsetuotantoon. Suurin etu on laitteiston kompakti, kone kestää vain 2x2 m2. Se voidaan sijoittaa mihin tahansa sopivaan paikkaan: rakennustyömaalle, autotalliin tai jopa kotiin. Linja koostuu kompaktista sekoittimesta, kompressorista ja liitosholkista, jonka avulla voit täyttää useita lomakkeita kerralla. Laitteita huoltaa yksi henkilö. Mobiililaitteiden hinnat eivät ylitä 60 tuhatta ruplaa ja kuluttavat suhteellisen vähän sähköä.

Minilinjat voivat olla kiinteitä ja kuljetintyyppisiä. Tällaisia tehtaita tuottavat venäläiset yhtiöt "Intekhgroup", "Kirovstroyindustriya" ja "Altaystroymash". Pakkauksen sisältö saattaa vaihdella hieman valmistajittain, mutta kaikissa malleissa on peruskomponentit (sekoitin, lohko ja muottileikkuri). Ne voivat olla kooltaan 10-150 m2. On myös tarpeen järjestää erillinen paikka kaasulohkojen kuivaamiseen. Minitehtaat toimivat hyvin usein laukaisualustana niille, jotka päättivät valmistaa ja myydä hiilihapotettuja betonilohkoja. Useimmat tämän laitteen kotimaiset valmistajat eivät täydennä sitä autoklaaveilla. Kuitenkin ensimmäisissä vaiheissa voit tehdä ilman sitä. Se voi lyhentää merkittävästi lohkojen kuivumisaikaa ja lisätä laitoksen päivittäistä tuotantoa.

Kuinka tehdä se kotona?

On erittäin kannattavaa valmistaa hiilihapotettuja betonilohkoja omin käsin paitsi yksittäisiin tarpeisiin myös pienen yrityksen myyntiin ja järjestämiseen. Tämän rakennusmateriaalin valmistukseen tarkoitettuja raaka-aineita ja työkaluja voi ostaa käsin, erikoisliikkeistä tai suoraan valmistajalta.

Jotkut käsityöläiset valmistavat itsenäisesti muotteja lohkoille, mikä säästää heidän ostossaan.

Hiilihapotettua betonia voidaan valmistaa kahdella tavalla: autoklaavin kanssa ja ilman. Ensimmäinen vaihtoehto sisältää erikoislaitteiden ostamisen, joissa hiilihapotetut betonilohkot "paistetaan" korkeassa paineessa ja lämpötilassa. Tämän vaikutuksen ansiosta betonin huokosissa ilmaantuu pieniä kaasukuplia, jotka parantavat syntyvän materiaalin teknisiä ominaisuuksia. Tällaiset lohkot ovat kestävämpiä ja kestävämpiä. Tämä menetelmä ei kuitenkaan sovellu kotikäyttöön, koska autoklaavi ei ole halpa, ja myös siksi, että on vaikea järjestää tekniikkaa oikein yksin.

Siksi toinen menetelmä sopii lohkojen valmistamiseen omin käsin ilman autoklaavilaitteita. Tällä vaihtoehdolla hiilihapotetun betonin kuivuminen tapahtuu luonnollisissa olosuhteissa. Tällaiset lohkot ovat vahvuudeltaan ja muilta ominaisuuksiltaan hieman huonompia kuin autoklaavilohkot, mutta ne sopivat varsin yksilölliseen rakentamiseen.

Hiilihapotetun betonin tuotantolaitoksen itsenäiseen asennukseen tarvitaan seuraavat työkalut:

- muodot betoniseokselle;

- betonisekoitin liuoksen valmistukseen;

- lapio;

- metallinen lanka.

Voit myös ostaa erikoislaitteita, jotka itsenäisesti annostelevat ja valmistavat seoksen - tämä nopeuttaa merkittävästi materiaalin tuotantoprosessia.

Höyrytettyjen betonilohkojen itsevalmistustekniikassa on kolme pakollista vaihetta.

- Kuivien komponenttien annostelu ja sekoitus vaaditussa suhteessa. Tässä vaiheessa on tärkeää noudattaa tarkasti valittua annostusta, koska kun komponenttien suhde muuttuu, voit saada betonia, jolla on erilaiset tekniset ominaisuudet.

- Lisää vesi ja sekoita liuosta tasaiseksi. Tässä vaiheessa seokseen muodostuneiden huokosten tulee jakautua tasaisesti, joten on suositeltavaa käyttää betonisekoitinta.

- Lomakkeen täyttö.Erikoisosastot ovat vain puoliksi täytetty liuoksella, koska muutaman ensimmäisen tunnin aikana aktiivinen kaasukuplien muodostuminen jatkuu ja seoksen tilavuus kasvaa.

Lisäksi 5-6 tunnin kuluttua muottien täyttämisestä ylimääräinen seos leikataan pois lohkoista metallilangalla. Lohkot pysyvät sitten muotteissa vielä 12 tuntia. Voit jättää ne rakennustyömaalle tai sisätiloihin. Esikovetuksen jälkeen lohkot voidaan poistaa säiliöistä ja antaa kuivua useita päiviä ennen varastointia.

Höyrykarkaistu betoni saavuttaa lopullisen lujuutensa 27-28 päivää valmistuksen jälkeen.

Muodot ja komponentit

Tärkeä askel itsenäisessä betoniharkkojen valmistuksessa on sopivien muotojen valinta.

Säiliöt hiilihapotetun betonin kaatamiseen voivat olla seuraavat.

- Kokoontaitettava. Voit poistaa sivut missä tahansa lohkokarkaisuvaiheessa. Nämä rakenteet vaativat lisävoimaa.

- Caps. Ne poistetaan kokonaan mekaanisilla järjestelmillä.

Muottien valmistusmateriaali voi olla erilainen: metalli, muovi ja puu. Kysytyimpiä ovat metallisäiliöt, koska ne erottuvat kestävyydestään ja lujuudestaan. Niitä valmistetaan kahta tyyppiä tilavuudesta riippuen (0,43 ja 0,72 m3). Riippumatta siitä, mikä resepti lohkojen valmistukseen valitaan, raaka-aineet ovat samat.

Hiilihapotetun betonin valmistukseen käytettävät komponentit ovat:

- vesi (kulutus 250-300 l per m3);

- sementti (kulutus 260-320 kg per m3);

- hiekka (kulutus 250-350 kg per m3);

- modifiointiaine (2-3 kg/m3).

Lohkojen valmistuksen raaka-aineille asetetaan joitakin vaatimuksia. Veden tulee olla keskikovuutta ja vähintään suolapitoisuutta. Seoksen sementin on oltava GOST:n mukainen. Etusija tulee antaa M400 ja M500 portlandsementille. Täyte voi olla paitsi joki- tai merihiekkaa, myös tuhkaa, jätekuonaa, dolomiittijauhoa, kalkkikiveä. Jos hiekkaa käytetään, se ei saa sisältää orgaanisia sulkeumia, suuria määriä lietettä ja savea. Mitä pienempi täyteaineosuus, sitä tasaisempi lohkon pinta on. Modifiointiaineena hiilihapotetun betonin kypsymisen nopeuttamiseksi kipsi-alabasteri, kalsiumkloridi ja vesilasi voivat toimia.

Betonilohkojen valmistaminen omin käsin on pitkä, mutta ei kovin monimutkainen prosessi, joka vähentää merkittävästi rakennusmateriaalien kustannuksia. Mittasuhteista ja valmistustekniikasta johtuen hiilihapotetut betonilohkot eivät käytännössä ole suorituskyvyltään tehdasta huonompia, ja niitä voidaan käyttää turvallisesti matalassa rakennuksessa.

Lisätietoja hiilihapotetun betonin tuottamisesta minilinjalla on seuraavassa videossa.

Kommentti lähetettiin onnistuneesti.