Kuinka tehdä kone ja tehdä tuhkalohko?

Nykyään rakennusmateriaalien valikoima ei voi muuta kuin miellyttää monimuotoisuuttaan, mutta monet ihmiset haluavat tehdä tällaisia tuotteita omin käsin. Joten on täysin mahdollista valmistaa erittäin kysyttyjä tuhkalohkoja itse käyttämällä erityistä kotitekoista konetta. Tänään analysoimme yksityiskohtaisesti, kuinka tämä tehdään oikein.

Materiaalin ominaisuudet

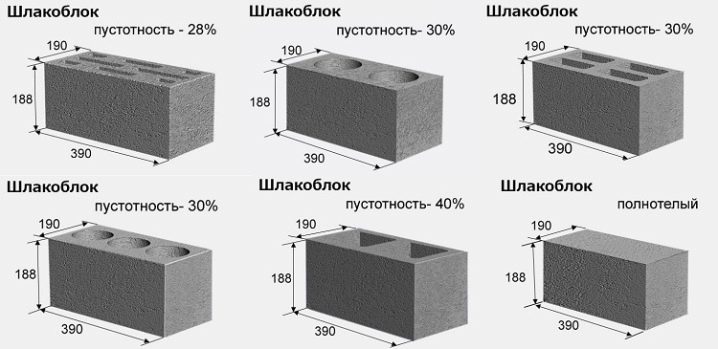

Cinder block on rakennusmateriaali, joka on vakiinnuttanut asemansa yhdeksi kestävimmistä ja vaatimattomimmista. Sillä on huomattavat mitat, varsinkin jos laitat sen viereen tavallisen tiilen. Kuonalohkoja voidaan valmistaa paitsi tehdasasetuksissa. Jotkut mestarit tekevät tällaisen työn kotona. Jos noudatat tiukasti tekniikkaa, saat laadukkaita ja vahvoja lohkoja, joista voit rakentaa talon tai minkä tahansa ulkorakennuksen.

Jos päätettiin valmistaa tällaisia tuotteita itsenäisesti, on otettava huomioon useita sen ominaisuuksia.

- Cinder block on tulenkestävää materiaalia. Se ei syty itsestään eikä tehosta jo aktiivista liekkiä.

- Todella laadukkaat lohkot tuottavat kestäviä ja kestäviä koteja/aitarakennuksia. Ankarat ilmasto-olosuhteet, hurrikaanit tai jatkuvat puuskaiset tuulet eivät vahingoita tällaisia rakennuksia.

- Tuhkamorakennusten korjaus ei vaadi ylimääräistä vaivaa ja vapaa-aikaa - kaikki työt voidaan suorittaa lyhyessä ajassa.

- Cinder-lohkot erottuvat myös suuresta koostaan, minkä ansiosta niistä rakennetaan rakennukset erittäin nopeasti, mikä miellyttää monia rakentajia.

- Tämä materiaali on kestävää. Siitä rakennetut rakennukset voivat kestää yli 100 vuotta menettämättä aiempia ominaisuuksiaan.

- Toinen tuhkalohkon ominaisuus on sen äänieristyskomponentti. Tästä materiaalista valmistetuissa asunnoissa ei siis kuulu ärsyttävää katumelua.

- Tuhkimolokkien valmistus tapahtuu erilaisilla raaka-aineilla, joten on mahdollista valita optimaalinen tuote kaikkiin olosuhteisiin.

- Tuhkamolle erottuu myös se, että kaikenlaiset loiset tai jyrsijät eivät hyökkää siihen. Lisäksi se ei mätäne, joten sitä ei tarvitse pinnoittaa antiseptisillä liuoksilla ja muilla vastaavilla yhdisteillä, jotka on suunniteltu suojaamaan pohjaa.

- Kohtuullisista mitoistaan huolimatta tällaiset lohkot ovat kevyitä. Tämän ominaisuuden ovat huomanneet monet mestarit. Keveytensä ansiosta nämä materiaalit voidaan helposti siirtää paikasta toiseen ilman nosturia. On kuitenkin pidettävä mielessä, että jotkut tällaisten tuotteiden lajikkeet ovat edelleen melko raskaita.

- Cinder block ei pelkää alhaisia lämpötiloja.

- Nämä lohkot erottuvat korkeasta lämpökapasiteetistaan, jonka ansiosta niistä saadaan viihtyisiä ja lämpimiä asuntoja.

- Lämpötilan hyppyt eivät vahingoita tuhkalohkoa.

- Tuhkikkorakennukset viimeistellään yleensä koristemateriaaleilla esteettisemmän ulkonäön saamiseksi. On kuitenkin erittäin tärkeää muistaa, että tuhkalohkoa ei voida peittää tavallisella kipsillä (mitäkään "märkää" työtä tällä materiaalilla ei pidä suorittaa). Voit myös käyttää erityistä koristelohkoa, jota käytetään usein kalliin verhouksen sijaan.

- Kun työskentelet tuhkalohkon kanssa, on tärkeää ottaa huomioon yksi tärkeä ominaisuus - tällaiselle materiaalille on ominaista korkea veden imeytyminen, joten se on suojattava kosketukselta kosteuden ja kosteuden kanssa. Muuten lohkot voivat romahtaa ajan myötä.

- Valitettavasti kuonalohkojen geometria on huono. Siksi asetettaessa lattioita tällaisesta materiaalista, sinun on jatkuvasti säädettävä yksittäisiä elementtejä - leikattava ne ja sahattava ne.

- Cinder-lohkot ovat suhteellisen edullisia.

Asiantuntijoiden mukaan tällaiset materiaalit ovat työssään melko oikeita, joten on aina erittäin tärkeää noudattaa asiaankuuluvia ohjeita. Sama koskee niiden valmistusprosessia.

Seoksen koostumus

Kuonalohkojen valmistus kotona velvoittaa mestarin noudattamaan tiettyä koostumusta sekä tiettyjä suhteita kaikista komponenteista. Joten sementti, jonka laatu on vähintään M400, on yleensä supistava ainesosa tässä materiaalissa. Mitä tulee täyteaineeseen, se voi koostua kokonaan kuonasta tai olla sekoitettu. Viimeinen vaihtoehto saadaan lisäämällä pieni määrä soraa, hiekkaa (tavallista tai paisutettua savea), murskattua tiiliä ja hienoa paisutettua savea.

Tuhalohkojen valmistuksessa on noudatettava seuraavia mittasuhteita:

- 8-9 osaa täytekomponenttia;

- 1,5-2 osaa supistavaa ainesosaa.

Jos työssä käytettiin M500-merkinnällä varustettua sementtiä, se on sallittua ottaa 15% vähemmän kuin M400-raaka-aine. Useimmiten elementti, kuten kuona, vie vähintään 65 % täyteaineen kokonaistilavuudesta.

Esimerkiksi 9 osasta vähintään 6 putoaa tälle komponentille, ja loput tilavuudesta soralle ja hiekalle. Teoriassa itse valmistuksessa on sallittua käyttää betoni- tai tiilitaistelua, seulontaa.

Tavalliset tuhkalohkon mittasuhteet ovat:

- 2 kappaletta hiekkaa;

- 2 osaa murskattua kiveä;

- 7 osaa kuonaa;

- 2 osaa portlandsementtiä, merkitty M400.

Mitä tulee veteen, sitä on tapana lisätä noin 0,5 osan suhteessa. Tuloksena on puolikuiva liuos. Varmistaaksesi sen korkean laadun, sinun täytyy ottaa pieni kourallinen ja heittää se kovalle pinnalle. Jos heitetty pala on murentunut, mutta puristettuna on saanut takaisin entisen muotonsa, koostumusta voidaan pitää sopivana jatkokäyttöön.

Jos on tarkoitus saada värillinen tuhkalohko, reseptiä täydennetään värillisillä liiduilla tai tiililastuilla. Tämän materiaalin lujuusominaisuuksien lisäämiseksi käytetään erityisiä pehmittimiä. Joissakin tapauksissa ne siirtyvät kipsin, tuhkan tai sahanpurun lisäämiseen.

On suositeltavaa sekoittaa kaikki luetellut komponentit erikoissekoittimessa tai betonisekoittimessa, mutta sellaisilla laitteilla on yleensä korkea hinta. Jos puhumme pienen määrän seosta valmistamisesta, on mahdollista vaivata se manuaalisesti huolimatta siitä, että tällaista prosessia pidetään melko työläsnä.

Muodostusmenetelmät

Tehdasmuotit tuhkalohkojen valmistukseen on valmistettu teräsbetonista tai teräksestä. Tällaiset osat voivat helposti tukea liuoksen painoa suuressa tilavuudessa. Käsin valmistetut lomakkeet on useimmiten valmistettu puusta tai teräslevystä. Tällaisilla elementeillä on suuremmassa määrin erityisen muotin rooli.

Raaka-aineiden ja vapaa-ajan säästämiseksi muotit kootaan pääosin ilman pohjaa. Voit laittaa yksinkertaisen kalvon niiden alle. Tämän menetelmän ansiosta koko lohkojen muodostusprosessia voidaan yksinkertaistaa merkittävästi. On muistettava, että itse lomakkeiden on oltava täysin sileistä puukappaleista. Tässä tapauksessa työpinta on betonialusta, pöytä tasaisella ja sileällä pöytälevyllä tai rautalevy, jossa ei myöskään ole vikoja.

Monet käsityöläiset käyttävät lasipulloja tyhjien luomiseen. Älä ota muovista valmistettua astiaa, koska se voi rypistyä vakavasti. Pullot täytetään vedellä.Muuten ne kelluvat valmistetun koostumuksen pinnalle.

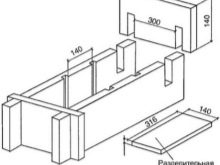

Katsotaanpa tarkemmin, kuinka tehdä muotti kuonalohkoille:

- sinun on valittava hiotut laudat, joiden pituus on 14 cm (leveyden tulee olla tämän parametrin kerrannainen);

- lisäksi sinun on erotettava segmentit rautasahan avulla, jotka sitten toimivat poikittaisina väliseinäinä;

- sitten sinun on yhdistettävä segmentit pitkittäiselementeillä suorakaiteen muotoisen kehyksen saamiseksi;

- sitten sinun on leikattava teräslevy tai mikä tahansa muu sileäpintainen materiaali erillisiksi levyiksi, joiden mitat ovat 14x30 cm;

- tuloksena olevan rakenteen sisäosaan tehdään leikkauksia, jotka toimivat urina, joiden leveys on yhtä suuri kuin jakoliuskojen mitat;

- sitten erotuksesta vastaavat osat kiinnitetään leikkauksiin, jolloin luodaan muotti 3 tai useamman kuonalohkon valmistamiseksi.

Jotta tuloksena oleva liuoksen kovettamissäiliö toimisi mahdollisimman pitkään, viimeisessä vaiheessa sekä metalli- että puurakenteet suositellaan pinnoittamaan öljypohjaisella maalilla. Samanlainen muoto sopii tuhkalohkojen valmistukseen, joiden mitat ovat 14x14x30 cm.

Jos on tarpeen tehdä elementtejä muilla mittaparametreilla, alkuperäiset arvot muutetaan muihin kokoihin.

Kuinka tehdä tärykone?

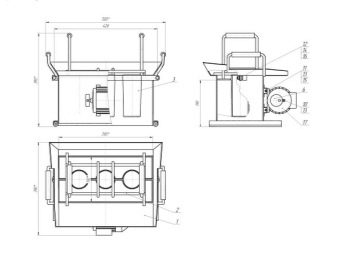

Kotona on mahdollista tehdä kuonalohkoja käyttämällä erityistä tärypöytää, joka voidaan tehdä myös käsin. Tällaisen laitteen pääkomponentti on itse ratkaisun vibromuoto. Tällainen kone on teräslaatikko, johon on kiinnitetty tyhjät osat (tai ilman niitä). Itse matriisi on jo työstökone. Sitä voidaan käyttää suorittamalla joitakin vaiheita manuaalisesti.

Jos haluat tehdä tärykoneen itse, sinun on ostettava:

- hitsauskone;

- hiomakone;

- ruuvipenkissä;

- työkalu putkitöiden suorittamiseen.

Mitä tulee materiaaleihin, tarvitset:

- teräslevy 3 mm - 1 neliömetriä. m;

- putket, joiden halkaisija on 75-90 mm - 1 m;

- 3 mm teräsnauha - 0,3 m;

- sähkömoottori, jonka teho on 500-750 W;

- mutterit ja pultit.

Harkitse kotitekoisen tärykoneen valmistusprosessia.

- Mittaa tavallinen kuonalohko tai tallenna tarvitsemasi parametrit.

- Leikkaa koneen sivuosat metallilevystä. Anna tarvittava määrä osioita tuhkalohkojen lukumäärän perusteella. Tuloksena muodostuu laatikko, jossa on 2 (tai useampi) identtinen osasto.

- Vähintään 30 mm paksussa pohjaseinässä tulee olla onteloita. Tämän parametrin perusteella määritämme tyhjiä tiloja rajoittavan sylinterin korkeuden.

- Leikkaamme 6 erillistä putkea, joiden pituus vastaa sylinterin korkeutta.

- Jotta sylinterit saisivat kartiomaisen rakenteen, ne on sallittua leikata pituussuunnassa keskiosaan, puristaa ne ruuvipuristimella ja sitten liittää ne hitsaamalla. Tässä tapauksessa elementtien halkaisija pienenee noin 2-3 mm.

- Sylinterit on hitsattava molemmilta puolilta.

- Lisäksi nämä osat tulisi yhdistää toisiinsa yhden rivin muodossa tulevan tuhkalohkon pitkää sivua pitkin. Niiden tulisi toistaa tyhjien sijainti tehdaselementissä. Reunoihin on kiinnitettävä 30 mm levy, jossa on reikiä kiinnitystä varten.

- Jokaisen muottiosaston keskelle on tehtävä leikkaus ja silmukka hitsattava. Tämä on tarpeen väliaikaisten pidikkeiden asentamisen varmistamiseksi.

- Poikittaiseen ulkoseinään on hitsattu 4 pulttia moottorin kiinnitysreikiä varten.

- Seuraavaksi esiliina ja terät hitsataan reunoja pitkin paikoissa, joissa kuormaus suoritetaan.

- Sen jälkeen voit jatkaa kaikkien elementtien valmistelua maalausta varten.

- Voit tehdä puristimen, joka toistaa mekanismin muodon, käyttämällä reikiä sisältävää levyä, jonka halkaisija on 3-5 mm suurempi kuin itse sylinterit. Levyn tulee sopia tasaisesti 50-70 mm syvyyteen laatikkoon, jossa rajoittavat osat ovat.

- Kahvat on hitsattava puristimeen.

- Nyt on sallittua maalata laitteet ja korjata tärinämoottori.

Tuotantoteknologia

Kuonalohkoja valmistetaan kahdella tavalla.

- Helppo tapa. Tässä tapauksessa käytetään erityisiä säiliöitä, joissa valmistettu liuos saa vaaditun lujuuden. Lohkot kuivuvat luonnollisesti, kunnes sementti on täysin jähmettynyt.

- Vaikeamman kautta. Tällä valmistusmenetelmällä käytetään tärinälaitteita. Monissa tapauksissa ne viittaavat elementteihin, kuten tärypöytään, tai täydentävät muotoa tärinätoiminnolla varustetulla moottorilla.

Tutustutaan kuonalohkojen valmistustekniikkaan yksinkertaisilla lomakkeilla.

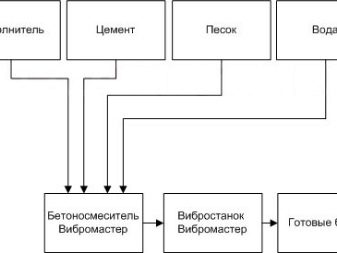

- Kaikki valmistetut aineosat vaadituissa suhteissa asetetaan betonisekoittimeen, minkä jälkeen ne sekoitetaan perusteellisesti.

- Valmis liuos kaadetaan muotteihin. Mitä tulee tärytykseen, se suoritetaan vasaralla - säiliöt koputetaan niillä niin, että kaikki ilma poistuu materiaalista.

- Jos lohkot on tarkoitus tehdä tyhjillä, vesipullot asetetaan jokaiseen erilliseen osaan (yleensä 2 pulloa riittää).

Tämän valmistusmenetelmän suurin vaikeus on lohkojen painaminen. Jos ilmakuplia jää liuoksen sisään, sillä on haitallinen vaikutus lopputuotteen laatuun.

Mitä tulee monimutkaisempaan tuhkalohkojen valmistusmenetelmään, täällä suoritetaan seuraava työ:

- materiaalien valmistus aloitetaan tällä tavalla sekoittamalla seosta betonisekoittimessa;

- saatu liuos lähetetään muottiin ja tasoitetaan sitten lastalla;

- sitten vibraattori käynnistetään ja itse liuos pidetään kunnossa 20-60 sekuntia;

- sitten laite on sammutettava, asennus nostetaan ja valmis yksikkö poistetaan.

Tätä tekniikkaa käyttävien kuonalohkojen valmistuksessa on kiinnitettävä erityistä huomiota laastin tasoittamiseen kulmaosissa. Ne on täytettävä. Muuten valmiin tuotteen geometria voi kärsiä vakavasti.

Kuivaus

Kuivaus on toinen tärkeä vaihe kuonalohkojen valmistuksessa. Itse tuotantoprosessi kestää yleensä noin 2-4 päivää. Riittävät lujuusominaisuudet, jotka mahdollistavat siirtymisen lohkojen käyttöön, saavutetaan yleensä 28 päivän kuluttua. Juuri tämä aika tarvitaan tiettyjen töiden suorittamiseen soveltuvan korkealaatuisen rakennusmateriaalin saamiseksi. Myös tuhkaharkot voivat kuivua luonnollisesti. Yleensä tämä prosessi tapahtuu yksinkertaisella materiaalien valmistusmenetelmällä (tavanomaisissa muodoissa).

Tuhkimolohkojen kuivaamiseen käytetään usein erityisiä kammioita, jotka estävät halkeilun niiden kovettumisen aikana. Jotta lohkot eivät peittyisi halkeamiin, ne on kostutettava aika ajoin. Tämä prosessi on erityisen tärkeä, jos tuotantoprosessi suoritetaan kuumalla säällä.

On syytä huomata, että tuhkalohkon kovettumisprosessia voidaan nopeuttaa merkittävästi. Tämä vaikutus voidaan saavuttaa lisäämällä liuokseen erityisiä aineita - pehmittimiä. Tällaisilla lisäaineilla materiaali ei vain kuivu nopeammin, vaan on myös vahvempi. Pehmittimiä sisältävät tuhkalohkot voidaan poistaa paikalta ja varastoida 6-8 tunnin kuluttua.

Vinkkejä ja temppuja

- Jotta tuhkalohkojen etupuoli olisi tarkempi ja ehjä, nämä kuivausmateriaalit tulee asettaa tasaiselle kumipohjalle.

- Älä koskaan aseta lohkoja päällekkäin niiden kuivumisen aikana. Muuten materiaalit voivat muuttua epämuodostuneiksi ja niiden geometria aiheuttaa monia ongelmia rakennustöiden aikana.

- Kaikissa tapauksissa sinun tulee ensin tehdä piirustuksia itse muodoista ja kuonalohkoista. Siten vältetään monet rakennusprosesseihin liittyvät vaikeudet.

- Kun valmistelet laastia, muista noudattaa vaadittuja mittasuhteita.Pienimmätkin virheet voivat johtaa siihen, että lohkot ovat liian hauraita eivätkä sovellu rakentamiseen.

- Ennen valmistetun liuoksen kaatamista muotit on pyyhittävä. Tämä estää tuhkapalojen tarttumisen pohjaan ja seiniin. Puhdistukseen käytetään useimmiten dieselpolttoainetta, jäteöljyä tai muita vastaavia yhdisteitä.

- Huomaa, että liuoksen kovettumisnopeus riippuu suoraan sen tiheydestä. Mitä paksumpi koostumus, sitä nopeammin lohkot jähmettyvät.

- Kuonalohkot on suositeltavaa peittää polyeteenillä kuivumisen ajaksi. Kalvo pystyy suojaamaan materiaalia halkeilulta kuumalla säällä ja myös estämään tuhkalohkoja kastumasta, jos yhtäkkiä sataa.

- Jos kuonaosien valmistuksessa haluat säästää hieman, voit yhdistää kalkin ja sementin suhteessa 3:1. Älä ole huolissasi tuhkalohkojen laadusta - niistä ei tule vähemmän luotettavia tällaisesta koostumuksesta.

Katso seuraavasta videosta lisätietoja tuhkalohkokoneen valmistamisesta 4 lohkolle.

Kommentti lähetettiin onnistuneesti.