Paisutettu savibetonilohkojen valmistuksen ominaisuudet

Paisubetoniharkkojen valmistus on nykyään hyvin laajaa. Mutta tällaisessa tuotannossa on oltava erikoislaitteet, työstökoneet ja tekniikka, materiaalien keskeiset suhteet. Tietäen kuinka tehdä nämä lohkot omin käsin, ihmiset voivat poistaa monia virheitä ja saada korkealaatuisen tuotteen.

Tarvittavat varusteet

Kevyiden kiviainesbetonilohkojen valmistus alkaa aina tarvittavien laitteiden valmistelusta. Hän voi olla:

- osti;

- vuokrattu tai leasing;

- käsintehty.

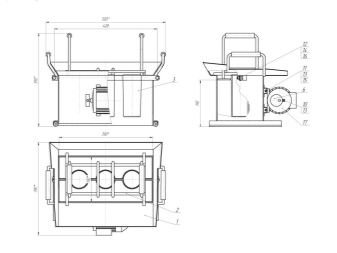

Tärkeää: kotitekoiset laitteet sopivat vain yksinkertaisimmille teollisuudenaloille, pääasiassa omien tarpeidensa kattamiseen. Kaikissa monimutkaisemmissa tapauksissa sinun on käytettävä omaa yksikköä. Vakioasennussarja sisältää:

- tärypöytä (tämä on alkuperäisen paisutetun savimassan valmistuskoneen nimi);

- betonimylly;

- metallilavat (nämä ovat muotteja valmiille tuotteelle).

Jos sinulla on rahaa, voit ostaa tärypuristuskoneen. Se korvaa onnistuneesti sekä muotoiluosat että tärypöydän. Lisäksi tarvitset valmiin huoneen. Se on varustettu tasaisella lattialla ja ylimääräisellä kuivausalueella, joka on erotettu päätuotantopaikasta.

Vain näissä olosuhteissa voidaan taata tuotteen optimaalinen laatu.

Värinäpöydillä voi olla dramaattisesti erilaisia suorituskykyjä. Ulkoisesti samankaltaiset laitteet pystyvät tuottamaan usein 70-120 tuotantoyksikköä tunnissa. Kotikäyttöön ja jopa pieniin rakennusyrityksiin laitteet, jotka muodostavat jopa 20 lohkoa tunnissa, riittävät. On syytä huomata, että kahdessa viimeisessä tapauksessa valmiin koneen ostamisen sijaan he tekevät usein "munivan kanan", eli laitteen, joka sisältää:

- muovauslaatikko, jossa on poistettu pohja;

- puoli tärinä yksikkö;

- kahvat matriisin purkamiseen.

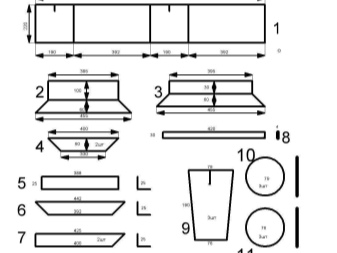

Itse matriisi on valmistettu metallilevystä, jonka paksuus on 0,3-0,5 cm. Tällaisesta levystä leikataan työkappale 50 mm:n reservillä, jota tarvitaan tiivistykseen. Tärkeää: hitsit sijoitetaan ulospäin siten, että ne eivät häiritse lohkojen normaalia geometriaa.

Voit lisätä kotitekoisen yksikön vakautta hitsaamalla nauhaa, joka on valmistettu ei-paksusta profiiliputkesta. Kehä on yleensä päällystetty kumilevyillä, ja vanhojen pesukoneiden moottoreita, joiden painopisteet ovat siirtyneet, käytetään tärinän lähteenä.

Ammattimaisessa kiinteässä versiossa käytetään betonisekoittimia, joiden kapasiteetti on vähintään 125 litraa. Ne tarjoavat välttämättä voimakkaita teriä. Merkkivärinen pöytä, jossa on irrotettavat muodot, on kalliimpaa, mutta sitä on helpompi käyttää kuin kokoontaitettavaa mallia. Kaikki tällaisten laitteiden toiminnot voidaan ilman vaikeuksia lähes täysin automatisoida.

Myös vakavissa tehtaissa he ostavat välttämättä sarjamuovauslavat ja kuluttavat kymmeniä tuhansia ruplaa sarjaansa täydelliseen tuotantolaitteeseen - mutta nämä kustannukset maksavat nopeasti itsensä takaisin.

Materiaalin mittasuhteet

Useimmiten paisutetun savibetoniseoksen valmistukseen:

- 1 osuus sementtiä;

- 2 osaketta hiekkaa;

- 3 kpl paisutettua savea.

Mutta nämä ovat vain ohjeita. Ammattilaiset tietävät, että osien suhteet voivat vaihdella huomattavasti.Tässä tapauksessa heitä ohjaa seoksen käyttötarkoitus ja kuinka vahva valmiin tuotteen tulee olla. Useimmiten portlandsementtiä käytetään työhön, joka ei ole huonompi kuin M400-tuotemerkki. Sementin lisääminen tekee valmiista tuotteesta vahvemman, mutta tiettyä teknistä tasapainoa on silti noudatettava.

Mitä korkeampi laatu, sitä vähemmän sementtiä tarvitaan tietyn lujuuden saavuttamiseksi. Siksi he yrittävät aina ottaa korkealaatuisimman portlandsementin saadakseen mahdollisimman kevyitä lohkoja.

Muodollisten mittasuhteiden huomioimisen lisäksi tulee kiinnittää huomiota käytetyn veden laatuun. Sen pH:n on oltava yli 4; älä käytä merivettä. Useimmiten ne rajoittuvat juomatarpeisiin sopivaan veteen. Tavallinen tekninen ei valitettavasti välttämättä täytä vaadittuja vaatimuksia.

Seoksen täyttämiseen käytetään kvartsihiekkaa ja paisutettua savea. Mitä enemmän paisutettua savea, sitä paremmin valmis lohko säilyttää lämmön ja suojaa vierailta ääniltä. On tarpeen ottaa huomioon ero soran ja murskatun paisutetun saven välillä.

Kaikki tämän mineraalin jakeet, joiden hiukkaset ovat alle 0,5 cm3, luokitellaan hiekkaksi. Sen läsnäolo seoksessa ei sinänsä ole haitta, vaan se on tiukasti normalisoitu standardilla.

Valmistustekniikka

Valmistautuminen

Ennen kuin teet claydite-betonilohkoja omin käsin kotona, sinun tulee luoda optimaaliset olosuhteet tuotannolle. Huone valitaan koneiden koon mukaan (ottaen huomioon tarvittavat käytävät, kommunikaatiot ja muut alueet).

Lopullista kuivausta varten katos varustetaan etukäteen ulkoilmaan. Katoksen koko ja sijainti määritetään luonnollisesti välittömästi tuotannon tarpeisiin keskittyen. Vasta kun kaikki on valmisteltu, asennettu ja konfiguroitu, voit aloittaa työn pääosan.

Komponenttien sekoittaminen

Aloita valmistamalla ratkaisu. Sekoitin täytetään sementillä ja siihen kaadetaan hieman vettä. Kumman päättävät teknikot itse. Kaikki tämä vaivataan muutaman minuutin ajan, kunnes saavutetaan täydellinen homogeenisuus. Vain tällä hetkellä voit lisätä paisutettua savea ja hiekkaa annoksina, ja lopussa - kaada loput vedestä; korkealaatuisen liuoksen tulee olla paksu, mutta säilyttää tietty plastisuus.

Muovausprosessi

Valmistettua seosta on mahdotonta siirtää suoraan muotteihin. Se kaadetaan aluksi mukana olevaan kaukaloon. Vasta sitten, puhtaiden kauhalapioiden avulla, paisutettu savibetoniaihiot heitetään muotteihin. Itse näiden säiliöiden on oltava tärinäpöydällä tai asennettava tärinäkäyttöisellä koneella. Aiemmin muottien seinät on päällystettävä teknisellä öljyllä (työstöllä) lohkojen irrotuksen helpottamiseksi.

Hienoa hiekkaa kaadetaan lattialle. Sen avulla voit sulkea pois kaadetun tai hajallaan olevan betonin tarttumisen. Lomakkeiden täyttö liuoksella tulee suorittaa tasaisesti, pieninä annoksina. Kun tämä saavutetaan, tärylaite käynnistetään välittömästi.

Jakso toistetaan sitten välittömästi, kunnes tilavuus saavuttaa 100 %. Tarvittaessa aihiot painetaan alas metallikannella ylhäältä ja säilytetään vähintään 24 tuntia.

Kuivaus

Kun päivä kuluu, lohkoja tarvitaan:

- vetää ulos;

- levitetään ulkoalueelle säilyttäen 0,2–0,3 cm:n rako;

- kuivaa, kunnes tuotemerkin standardiominaisuudet saavutetaan 28 päivän ajan;

- tavallisilla metallilavoilla - käännä lohkot ympäri koko prosessin ajan (tämä ei ole välttämätöntä puulavalla).

Mutta jokaisessa vaiheessa voi olla joitain hienouksia ja vivahteita, jotka ansaitsevat yksityiskohtaisen analyysin. Joten jos paisutettua savibetonia tarvitaan mahdollisimman kuivana, vesi korvataan Peskobetonilla ja muilla erikoisseoksilla. Materiaalin kovettuminen jopa tärypuristimella kestää 1 päivän.

Paisutettu savibetonilohkojen itsevalmistukseen käsityöläisellä tavalla ota:

- 8 osaketta paisutettua savisoraa;

- 2 osaa puhdistettua hienoa hiekkaa;

- 225 litraa vettä jokaista kuutiometriä saatua seosta kohti;

- 3 lisäosaa hiekkaa tuotteiden ulomman teksturoidun kerroksen valmistukseen;

- pesujauhe (materiaalin muoviominaisuuksien parantamiseksi).

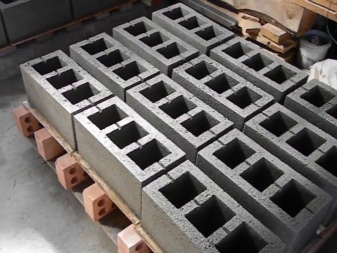

Paisubetonin muovaus kotona tehdään G-kirjaimen muotoisten lankkupuoliskojen avulla. Puun paksuus ei saa olla yli 2 cm. Useimmiten tällaisissa tapauksissa valmistetaan suosituimpia 16 kg painavia lohkoja, joiden mitat ovat 39x19x14 ja 19x19x14 cm. Vakavilla tuotantolinjoilla koot voivat tietysti olla paljon vaihtelevia.

Tärkeää: on ehdottomasti mahdotonta ylittää määritettyä hiekkamäärää. Tämä voi johtaa peruuttamattomaan tuotteen laadun heikkenemiseen. Harkkojen käsityöjunaaminen tehdään puhtaalla puupalalla. Samaan aikaan "sementtimaidon" muodostumisprosessia seurataan visuaalisesti. Jotta lohkot eivät menettäisi kosteutta nopeasti ja hallitsemattomasti kuivauksen aikana, ne tulee peittää polyeteenillä.

Paisutettu savibetonilohkojen valmistuksen ominaisuudet, katso alla oleva video.

Kommentti lähetettiin onnistuneesti.