Laserleikattua pleksilasia

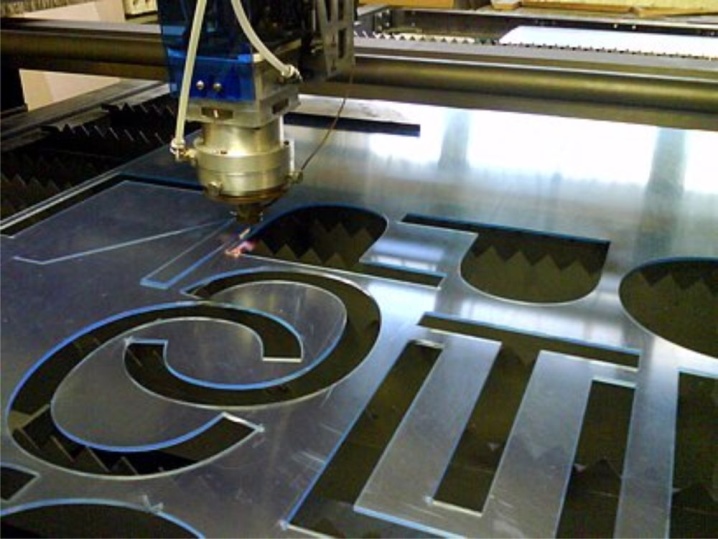

Lasertekniikka on korvannut pyörösahat, jyrsinkoneet tai käsityön. Ne yksinkertaistivat itse prosessia ja minimoivat pleksilasin vaurioitumisen mahdollisuuden. Laserin avulla tuli mahdolliseksi leikata malleja, joissa oli monimutkainen ääriviiva jopa pienimmistä kooista.

Hyödyt ja haitat

Akryylilasertekniikalla työskentelemisellä on monia etuja:

- siistit ja selkeät reunat;

- muodonmuutoksen puute;

- pleksilasin laserleikkaus eliminoi tahattomien vaurioiden riskin, mikä on tärkeää monimutkaisten rakenteiden valmistuksessa, jotka vaativat myöhemmän kokoonpanon;

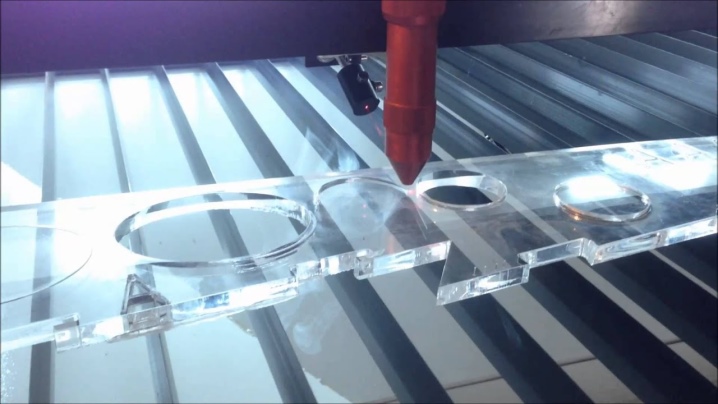

- leikattujen osien reunat eivät vaadi lisäkäsittelyä, niissä on kiillotetut reunat;

- laserilla työskentelyn avulla voit säästää huomattavasti materiaalia - tällä tekniikalla tuli mahdolliseksi järjestää osat kompaktimmin, mikä tarkoittaa vähemmän jätettä;

- laserkoneen avulla tuli mahdolliseksi leikata yksityiskohtia monimutkaisimmista muodoista, mikä on täysin mahdotonta saavuttaa sahalla tai reitittimellä, minkä avulla voit ratkaista vaihtelevan monimutkaisuuden suunnitteluprojekteja;

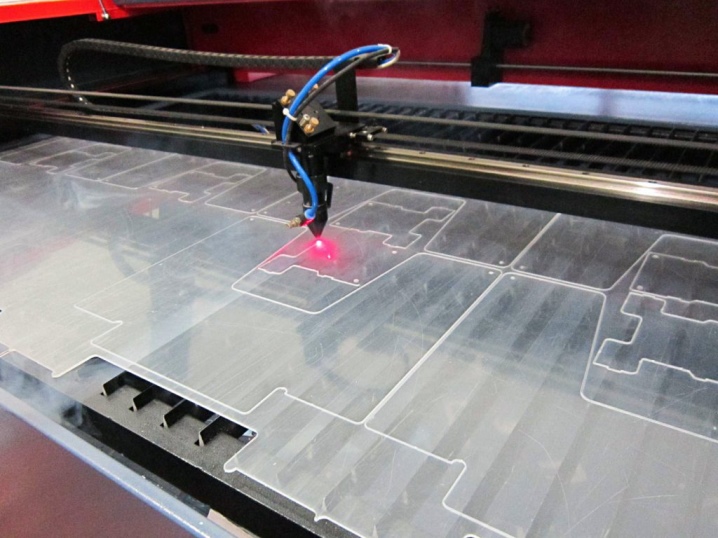

- tällaiset koneet mahdollistavat työskentelyn suurilla määrillä;

- lasertekniikka säästää huomattavasti aikaa projektille, koska osien myöhempää käsittelyä ei tarvita; kun pleksilasia leikataan mekaanisella menetelmällä, tällaista käsittelyä ei voida välttää;

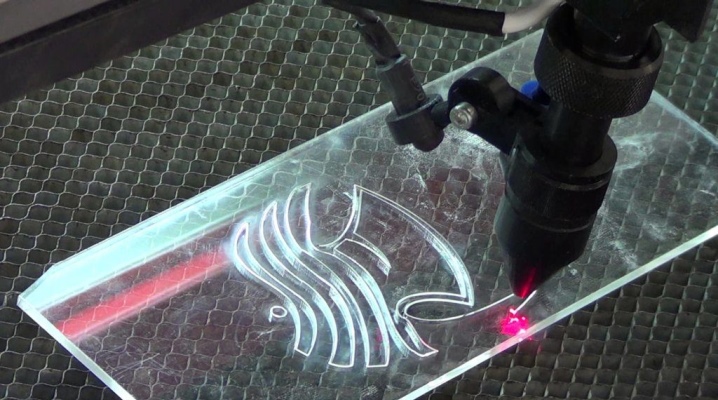

- laseria ei käytetä vain akryylin leikkaamiseen, vaan myös kaivertamiseen, mikä mahdollistaa valmistajan palveluvalikoiman laajentamisen;

- tämän tyyppisen leikkaamisen kustannukset ovat alhaisemmat kuin mekaaninen leikkaus, etenkin kun on kyse yksinkertaisista muodoista;

- Teknologialle on ominaista korkea tuottavuus ja kustannusten aleneminen, koska leikkausprosessi tapahtuu ilman ihmisen puuttumista.

Pleksileikkauksen tehokkuus tällä tavalla on kiistaton ja siitä on tulossa yhä suositumpi.

Haittoja ovat akryyliin jäävä suuri sisäinen jännitys.

Kuinka tehdä se?

Pleksilasin leikkaaminen kotona tapahtuu useilla tavoilla. Käsityöläiset käyttävät palapeliä, metallisahaa, kolmihampaisella levyllä varustettua hiomakonetta, nikromilankaa. Sitä paitsi, valmistajat tarjoavat erityisiä veitsiä pleksilasin leikkaamiseen. Lukuisista vaihtoehdoista huolimatta laserleikkaus on edistynein menetelmä. Tällaisten laitteiden avulla voit luoda monimutkaisia ja alkuperäisiä muotoja.

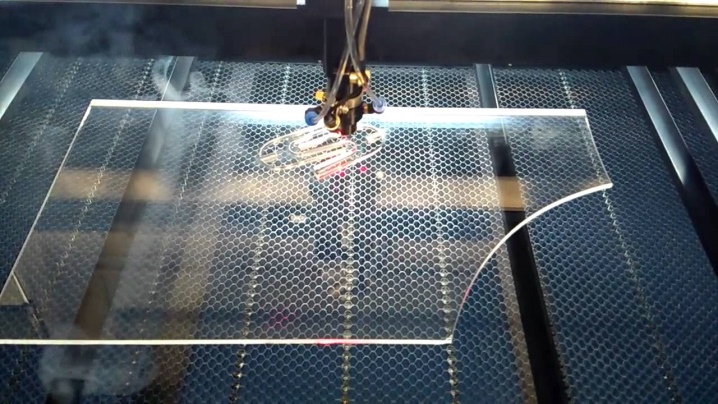

Käsittelyn laatu ja nopeus riippuvat palkin tehosta, ja arkinsyöttö vaikuttaa reunan kiiltoon.

Syöttönopeus riippuu materiaalin paksuudesta - mitä paksumpi se on, sitä hitaampi syöttö ja päinvastoin. Reunan laatuun vaikuttaa syöttönopeuden oikeellisuus. Jos nopeus on liian hidas, leikkaus on tylsä, jos se on liian korkea, reunassa on uria ja juovia. Laserin tarkka tarkennus on erittäin tärkeä - sen on vastattava tarkasti levyn paksuuden keskiviivaa. Käsittelyn jälkeen orgaanisella lasilla on läpinäkyvät reunat terävillä kulmilla.

Koko pleksilasin leikkausprosessia ohjataan tietokoneohjelmalla, joka ohjaa laseryksikön liikettä. Voit halutessasi ohjelmoida orgaanisen lasipinnan koristeellisen viimeistelyn, kaiverruksen ja antaa sille mattapinnan. Materiaalilevy asetetaan työpinnalle, tarvittaessa se kiinnitetään, vaikka tähän ei ole erityistä tarvetta, koska se ei ole alttiina mekaaniselle rasitukselle.

Tietokoneohjelmaan tuodaan tarvittavat muutokset ja tehtävät: elementtien lukumäärä, muoto ja koko.

Erityinen etu on, että ohjelma itse määrittää osien optimaalisen järjestelyn.

Kun vaadittu algoritmi on suoritettu, laser aktivoituu. Monet käsityöläiset valmistavat itse laserkoneita kotityöskentelyä varten.

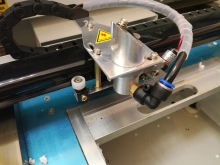

Laserkoneen kokoamiseksi omin käsin tarvitset joukon komponentteja, joiden avulla voit saada korkealaatuisen työkalun:

- laserpistooli - säteen muuntamiseen;

- vaunu, jonka sujuva liike tarjoaa halutut tulokset;

- monet valmistavat oppaita improvisoiduista keinoista, mutta joka tapauksessa niiden on peitettävä työpinta;

- moottorit, releet, jakohihnat, laakerit;

- ohjelmisto, jolla on mahdollista syöttää tarvittavat tiedot, piirustukset tai kuviot;

- elektroninen virtalähde, joka vastaa komentojen suorittamisesta;

- käytön aikana haitallisten palamistuotteiden ilmaantuminen on väistämätöntä, joiden ulosvirtaus on varmistettava; tätä varten on perustettava ilmanvaihtojärjestelmä.

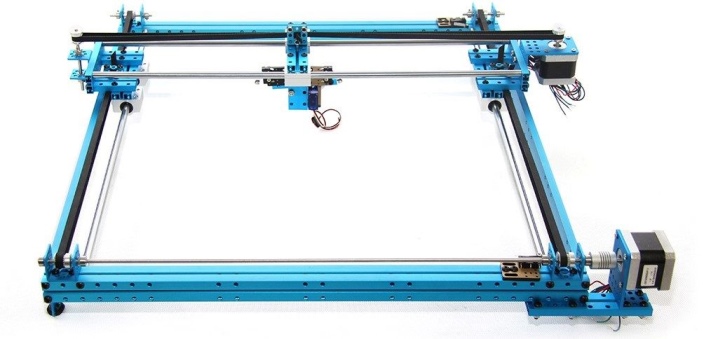

Ensimmäinen vaihe on tarvittavien komponenttien valmistelu ja kerääminen, mukaan lukien käsillä olevat tarvittavat piirustukset. Voit tehdä ne itse tai käyttää Internet-palveluita, joissa on paljon hyödyllistä tietoa ja valmiita piirustuksia. Kotikäyttöön valitaan usein Arduino.

Ohjausjärjestelmän levy voidaan ostaa valmiina tai koota mikropiirien perusteella.

Vaunuja, kuten monia muitakin kokoonpanoja, voidaan tulostaa 3D-tulosta. Alumiiniprofiileja käytetään, koska ne ovat kevyitä eivätkä paina rakennetta. Kehystä koottaessa on parempi olla kiristämättä kiinnikkeitä tiukasti, olisi oikein tehdä tämä, kun kaikki työvaiheet on suoritettu.

Kun kaikki vaunun yksiköt on koottu, sen liikkeen sujuvuus tarkistetaan. Sitten rungon kulmat löysätään mahdollisista vääristymistä aiheutuneen jännityksen lievittämiseksi ja kiristetään uudelleen. Liikkeen tasaisuus ja välyksen puuttuminen tarkistetaan uudelleen.

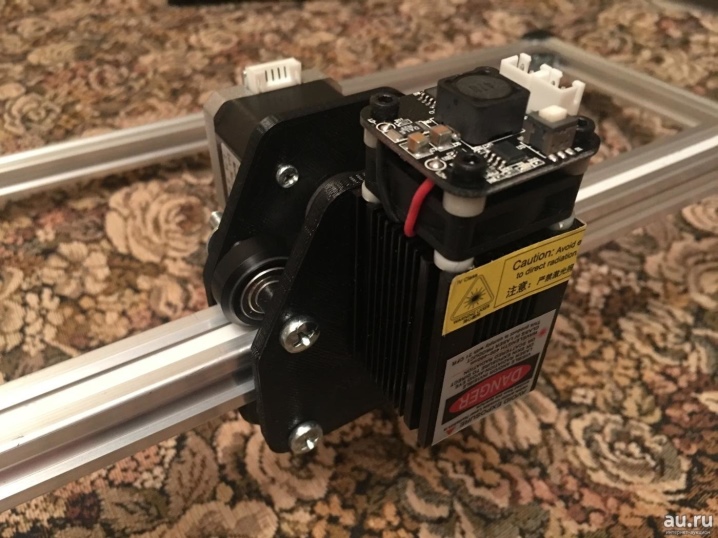

Seuraava työvaihe on sähköinen osa. Hyvin todistettu sininen laser, jonka aallonpituus on 445 nM ja teho 2 W, ohjaimen kanssa. Kaikki johdinliitännät on juotettu ja kutistekääretty. Rajakytkimien asennus takaa mukavan käytön.

Laserkoneen runko voidaan valmistaa lastulevystä, vanerista ja niin edelleen. Jos ei ole mahdollista valmistaa sitä itse, voit tilata sen huonekalutehtaalta.

Kuinka välttää virheitä?

Virheiden välttämiseksi leikkaamalla orgaanista lasia laserleikkauksella, on muistettava, että tämä menetelmä eroaa suuresti mekaanisesta. Lasersäde ei leikkaa muovia - missä se koskettaa pintaa, materiaalin molekyylit yksinkertaisesti haihtuvat.

Tämän ominaisuuden vuoksi osat eivät saa joutua kosketuksiin leikkaamisen aikana, muuten reunat voivat vaurioitua.

Minkä tahansa monimutkaisen tuotteen luomiseksi ohjelmaan lisätään malli vektorimuodossa. Tarvittavat lämpötilan ja palkin paksuuden parametrit asetetaan, jos konemallissa ei ole itsenäistä asetusten valintaa. Automaatio jakaa elementtien sijainnin yhdelle tai useammalle pleksilevylle. Sallittu paksuus on 25 mm.

Laserkoneella työskentely vaatii äärimmäistä tarkkuutta ohjelmoinnin aikana, muuten lähdössä voidaan saada suuri osuus romua.

Tämä sisältää vääntymisen, sulavien reunojen tai karkeiden leikkausten. Joissakin tapauksissa peilileikkauksen aikaansaamiseksi käytetään kiillotustilaa, joka kestää kaksi kertaa kauemmin ja lisää tuotteen kustannuksia.

Katso videolta laserleikkauksen edut.

Kommentti lähetettiin onnistuneesti.