Vaahtolohkojen asennuksen ja valmistuksen valinta kotona

Vaahtobetoni on erittäin suosittu materiaali matalassa rakentamisessa. Teollisen tuotannon lisäksi se valmistetaan myös itsenäisesti. Erilaisten lohkojen vapauttaminen voi olla kannattavaa liiketoimintaa. Vaahtolohkojen valmistuksessa kotona on kuitenkin useita ominaisuuksia. Ennen kuin ostat tarvittavan yksikön, sinulla on oltava käsitys itse materiaalin ominaisuuksista, mukana tulevien työkalujen oikeasta valinnasta sekä käytettyjen seosten kulutuksesta.

Materiaalin ominaisuudet

Vaahtolohkot valmistetaan laastista, joka sisältää:

- hiekka;

- Portland-sementti;

- vaahdotusaine (vaahtotiiviste);

- vettä.

Tässä tapauksessa vaahtobetonin irtotiheys voi olla erilainen. Itse asiassa se on betonia, jolla on solurakenne. Se muodostuu suljettujen ilmakuplien massasta. Tämä ominaisuus määrittää materiaalin alhaisen tiheyden sekä lämmönjohtavuuden. Eri tiheyksillä vaahtolohkoja voidaan käyttää lämmöneristys-, rakennelämmöneristys- ja rakennemateriaaleina, joilla on alhainen lämmönjohtavuus.

Yleensä vaahtobetonin merkin mukaan sen tiheys määräytyy. Mitä pienempi se on, sitä vähemmän seosta käytettiin materiaalin valmistukseen. Tämä tosiasia heijastuu omakustannushintaan (vaahtobetoni on halvempaa kuin betoni). Kuitenkin suhteellisen alhaisella tiheydellä sitä pidetään edullisena materiaalina väliseinien rakentamiseen talon sisällä.

Vaahtolohko on helppo käsitellä, se voidaan leikata tyypillisellä rautasahalla. Lisäksi se ei romahda, kun siihen lyödään nauloja. Työssä se muistuttaa puuta, muodoltaan se on suorakulmio. Lohkot voivat olla erikokoisia: vakioelementeistä erittäin suuriin.

Kotitekoisella vaahtobetonilla on mitat, jotka määräytyvät ostetun yksikön muodon mukaan.

Hyödyt ja haitat

Vaahtobetonilla on monia etuja, joiden ansiosta se on kysyntää rakennusteollisuudessa. Tämä materiaali ei käytännössä muuta sen laatu- ja suorituskykyominaisuuksia ajan myötä, se ei ole alttiina ikääntymiselle. Ympäristöystävällisyys tekee siitä vaarattoman valmistajan, rakentajien ja kotitalouksien terveydelle. Se ei päästä myrkyllisiä aineita ilmaan, sitä pidetään kestävänä ja luotettavana, ja se takaa hyvän lämmöneristyksen.

Lisäksi sillä on korkeat äänieristysominaisuudet, joiden avulla voit vähentää melutasoa, mikä on tärkeää nykyaikaiselle ihmiselle. Vaahtolohko on tulenkestävä. Se pystyy vakauttamaan lämpötilan taustan sisätiloissa, on helppo asentaa ja sillä on myös korkea tuotannon kannattavuus. Kevyen painonsa ansiosta se ei muodosta kolossaalista kuormaa kuten betoni. Tämän avulla voit vähentää kustannuksia perustaa asennettaessa.

Kuitenkin etujen ohella vaahtobetonilla on myös haittoja. Esimerkiksi huolimatta siitä, että sitä pidetään kestävänä, se häviää betonille ja teräsbetonille. Muita vivahteita ovat se, että vaahtolohko ei toimi taivutuksessa. Se on myös epästabiili kosteudelle, koska se pystyy imemään sitä ympäristöstä.

Riippumatta siitä, tuotetaanko materiaali tuotannossa vai kotona, se kutistuu.

Varusteet ja työkalut

Kun teet vaahtolohkoja kotona saatat tarvita seuraavia laitteita ja lisävarusteita:

- sementin ja hiekan syöttölaite;

- vaahtogeneraattori, jonka kapasiteetti on vähintään 200 l / min;

- baro asennus;

- käytetty vesi-annostelija;

- tärisevä näyttö (raaka-aineseula);

- valmiin sekoituksen poistoletku;

- kompressori;

- betonimylly, jonka tilavuus on vähintään 250 litraa;

- erikoislomakkeet lohkoille tai leikkauskoneelle.

Ei ole vaikeaa ostaa tarvittavia laitteita rakennusmateriaalien valmistukseen kotona tänään. Halutessasi voit ostaa koko tuotantolinjan lisäksi myös sen yksittäisiä komponentteja. On syytä harkita, että laitteet vaahtolohkojen valmistukseen kotona eivät ole vain kiinteitä, vaan myös kannettavia. Linja voi olla kuljetin tai automatisoitu. Nämä tekijät määrittävät ostetun laitteen kustannukset.

Minkä tahansa laitteiston ytimessä on vaahtogeneraattori. Tällainen laite päivässä voi vapauttaa noin 100-110 kuutiometriä materiaalia. Kiinteiden linjojen erottuva piirre on niiden korkea tuottavuus sekä erinomainen laatu ja alhaiset kustannukset. Ottaen huomioon, että tällainen sarja maksaa noin 1,5 miljoonaa ruplaa, tämä kyseenalaistaa sen oston.

Liikkuva vaahtobetonitehdas ei vaadi kalliin vaahtogeneraattorin hankintaa, mikä tekee siitä kysynnän rakennusmarkkinoilla. Tämän ohella se ei kuitenkaan voi ylpeillä korkealla suorituskyvyllä. Pääsääntöisesti tässä tapauksessa käytetään paineasetusta, mutta kaikella tehollaan se ei pysty tuottamaan enempää kuin 40-45 kuutiometriä valmismateriaalia päivässä.

Tässä tapauksessa valmistetaan usein lohkoja, joissa kulutetaan paljon vaahdotusaineita.

Niiden vahvuus on huonompi kuin kiinteillä linjoilla luotujen analogien. Kotituotannon täydellisen sarjan hinta voi vaihdella 50 - 300 tuhatta ruplaa. Samaan aikaan suuritehoisilla laitteilla on yleensä korkeat kustannukset. Esimerkiksi 300 000 ruplan sarja voi antaa noin 72 kuutiometriä vaahtobetonia päivässä.

Automaattinen linja tarvitsee suuria alueita, mikä on usein ongelmallista, koska sitä ei alun perin hankittu. Tyypillisesti tällaiset linjat vaativat säiliöiden luomista sementille, vedelle, hiekalle sekä lisäaineille automaattisella annostelulla. Lisäksi on pohdittava vaahtobetonin kuivausalueita, muotoon kaatamista sekä asennusta leikkaamista varten. Tämä laite pystyy tuottamaan keskimäärin noin 80-100 kuutiometriä materiaalia päivässä, mutta kaikilla ei ole varaa tällaiseen ylellisyyteen, koska sarja maksaa 1,5 - 3 miljoonaa ruplaa.

Kun alkuvaiheessa ei ole tarpeeksi rahaa, he ostavat käytettyjä laitteita. Tässä tapauksessa sinun tulee kuitenkin varautua siihen, että jotkut osat saattavat joutua vaihtamaan riittävän nopeasti.

Lisäksi sinun on ymmärrettävä, että käytössä olleet laitteet voivat aiheuttaa valmiin vaahtobetonin huonon laadun.

Vaahtobetonille ostetut muodot voivat olla erilaisia. Nykyään ne valmistetaan teräksestä, vanerista ja muovista. Tuotteiden kapasiteetti on erilainen, esimerkiksi voit ostaa muovimuotteja, joiden mitat ovat 390x190x288 mm, vanerivaihtoehtoja, joiden mitat ovat 588x300x188 mm, teräsvastineita, joiden mitat ovat 600x300x200 mm. Niitä ostettaessa on tärkeää ottaa huomioon geometrian tiukkuus, koska valmiin materiaalin laatu riippuu suoraan tästä. Pieninkään symmetrian rikkominen on mahdotonta hyväksyä.

Kun valitset muotoja vaahtobetonimassan kaatamiseen, sinun tulee kiinnittää huomiota niiden valmistusmateriaaliin. Koska muotit voidaan yhdistää, tämä on erityisen tärkeää. Jos myyjä esimerkiksi toteaa, että metalliversio, jossa on raskaat muoviosat, kestää korkeimmatkin lämpötilat, sinun ei pitäisi sokeasti luottaa tähän.

Tosiasia on, että tällaiset muodot ovat itse asiassa lyhytikäisiä. Vaahtobetonimassan kuivumisen ja kovettumisen aikana vapautuu suuri määrä lämpöä.

Muovi, olipa se kuinka korkealaatuista tahansa, reagoi lämpötilan nousuun.

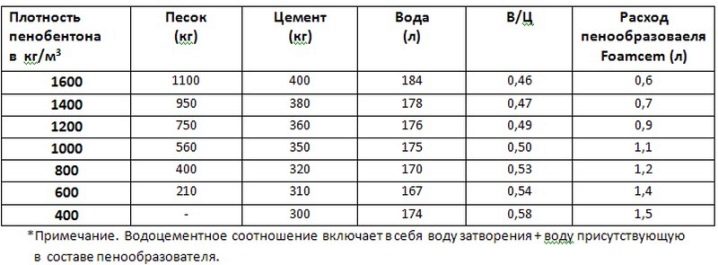

Seoksen kulutus ja suhteet

Ainesosien suhteet vaahtobetonin valmistuksessa ovat seuraavat: 320 kg sementtiä (esimerkiksi M500-merkki) kohti otetaan 420 kg hiekkaa, 45 litraa vettä vaahdon saamiseksi ja 120 litraa vettä liuokseen. . Mitä tulee vaahdotusaineeseen, sen kulutus riippuu tietystä merkistä. Yleensä tällaiselle tilavuudelle sitä käytetään välillä 1,2-1,5 kg. Tuotantovettä voidaan ottaa paitsi vesijohtovedestä, myös kohtalaisen kovuuden tekninen vesi sopii.

Resepti ja mittasuhteet riippuvat suoraan vaahtobetonin tiheydestä, joka on lopulta hankittava. Jos esimerkiksi tarvitset D 600 -vaahtolohkojen bulkkitiheyttä, ota 210 kg hiekkaa, 310 kg sementtiä, 110 litraa vettä laastiin ja 54 litraa vaahdon laimentamiseen. Lisäksi 1,3 kg vaahtotiivistettä ja 715 litraa vaahtoa ovat rakennuspalikoita. Kun koko ainesmäärä sekoitetaan, saadaan 685 kg märkä massa.

Kun tarvitaan suurta tiheyttä (esimerkiksi 1000 kg per m3), hiilihapotettu betonimassa valmistetaan 590 kg hiekkaa, 350 kg sementtiä, 120 litraa vettä liuoksessa, 42 litraa - vaahto. Tällaiseen reseptiin käytetään enintään 1 kg vaahtotiivistettä ja 560 litraa vaahtoa. Tämän seurauksena jälkimmäisessä tapauksessa vaahtolohkojen valmistukseen tarkoitettujen raaka-aineiden massa on 1103 kg.

On tärkeää seurata syntyvän vaahdon ja liuoksen homogeenisuutta. Tämä parantaa valmiin materiaalin laatuominaisuuksia. Haluttua reseptiä valittaessa on pidettävä mielessä, että nykyisen GOST:n mukaan valmiin materiaalin kutistuminen ei saa ylittää 3 mm 1 neliömetriä kohti. m.

Kuinka tehdä se?

Vaahtolohkojen valmistus kotona tapahtuu kahdella tavalla: valu ja sahaus. Klassisessa tee-se-itse-valmistustekniikassa käytetään erityisiä kasettimuotoisia muotoja, joissa on irrotettavat väliseinät ja sivut kokonaiskapasiteetin jakamiseksi erillisiin samankokoisiin osiin. Tällaisissa muodoissa liuos kuivuu ja kovettuu, minkä jälkeen valmis vaahtobetoni poistetaan. Tämän rakennusmateriaalin valmistusmenetelmän tärkein etu on se, että monoliittista lohkoa ei tarvitse leikata.

Tämä poistaa tarpeen ostaa sahauskonetta, mikä vähentää laitekustannuksia. Kuitenkin muoto voi aiheuttaa tiukan geometrian rikkomisen. Kovettumisen jälkeen kaikki muottiin kaadetut elementit eivät ole täysin tasaisia, vaikka ostettaisiin kallis kiinnitys. Avioliitto tulee joka tapauksessa, ja tämä on ylimääräinen kulu käytetystä seoksesta.

Vaahtolohkojen tuhoutumisen estämiseksi on käytettävä erityistä voiteluainetta, joka hajoaa ulkoilmassa useiden päivien kuluessa.

Tällaiset aineet eivät ole halpoja, mutta jos niitä ei käytetä, se voi aiheuttaa siruja tai vaahtolohkojen halkeilua.

Useimmiten sahaustekniikkaa käytetään kotituotannossa. Tässä tapauksessa ensin kaadetaan yksi suuri muotti, joka myöhemmin leikataan tietyn kokoisiksi erillisiksi elementeiksi. Tätä menetelmää varten ostetaan sahakone. Vaikka se vaatii jonkin verran taloudellisia investointeja, kannattavuus paranee. Tämän menetelmän etuja ovat kunkin elementin tiukka geometria sekä lastujen muodostumisen minimoiminen vaahtolohkojen reunoilla.

Tämä tekniikka voi kuitenkin osua hyvin lompakkoon, koska pienten työkappaleiden valmistukseen tarvitaan erikoislaitteita ja se on kallista. Lisäksi monoliittisen laatan leikkaaminen pieniksi paloiksi pidentää materiaalin valmistukseen kuluvaa aikaa.

Leikkuukonetta on kahta versiota. Ensimmäisessä tapauksessa tämä on yksikkö, johon monoliittinen materiaali leikataan heti sen kovettumisen (muodonmuutos) jälkeen. Tämä on kätevää, koska sinun ei tarvitse siirtää koko levyä sahauskoneeseen, mikä vähentää työvoimakustannuksia ja aikaa. Vaahtolohkot leikataan erityisillä nauhoilla, joille on ominaista korkea leikkaustarkkuus.

Näiden leikkauselementtien haittoja ovat niiden hauraus sekä kohtuullinen hinta.

Toinen leikkauslaitetyyppi vaatii vaahtobetonimonoliitin siirtämisen leikkaamista varten. Tässä tapauksessa se on leikattava levytyyppisillä terillä. Toisin kuin narut, tällaiset veitset ovat kestäviä ja itse yksiköt ovat taloudellisia huoltaa. Vaahtobetonilaattojen siirtäminen niihin on kuitenkin lievästi sanottuna hankalaa ja hankalaa.

Vaahtolohkojen kovettuminen voidaan suorittaa kahdella tavalla: luonnollinen ja autoklaavi. Samalla toisella menetelmällä kuivatuilla elementeillä on parhaat laatuominaisuudet. Joten on mahdollista luoda suotuisimmat olosuhteet hyvän rakennusmateriaalin saamiseksi. Tällaisten laitteiden hinta osuu kuitenkin merkittävästi taskuun, joten kun niitä valmistetaan pieninä määrinä, niitä ei osteta.

Itsestään kuivuva vaahtobetoni kuivuu paremmin kesällä. Yleensä, jos huoneen lämpötila on alle nollan kuivauksen aikana, sinun on peitettävä muotti tai harkittava erityisten kammioiden luomista vaahtolohkojen höyryttämiseen. Ensimmäisessä tapauksessa käytetään yleensä polyeteeniä tai teollisuusvanua. Toisessa tuotantopajan sisällä on varattu huone näihin tarpeisiin.

Tällaisessa huoneessa luodaan erityinen lämpötilajärjestelmä, jossa otetaan huomioon tarvittava kosteus lohkojen tasaiseksi ja oikeaksi kovettumiseksi. Usein näihin tarkoituksiin käytetään höyrygeneraattoreita, joilla yritetään automatisoida työprosessia. Kun ylimääräistä rahaa ei ole, mutta et halua pidentää vaahtolohkojen kuivumisaikaa, he turvautuvat erilaisiin budjettivaihtoehtoihin tämän ongelman ratkaisemiseksi. Joku laittaa ämpäriä vettä kammioon, toisessa tapauksessa siihen suoritetaan viestintä kaasulämmityksen kanssa.

Ne, jotka eivät ole tyytyväisiä näihin ratkaisuihin, sulkevat tietyn osan tuotantohallista millä tahansa saatavilla olevalla materiaalilla, joka on huomattava kohtuulliseen hintaan. Aidana käytetään esimerkiksi vanhoja tiiliä, profiloituja levyjä tai jopa samoja vaahtomuovia. Kun kammiota höyrytetään kaasulla, on otettava huomioon valitun tilan optimaalisuus. Ihannetapauksessa huoneen kosteus ei saisi olla alle 65%. Jos tuotanto ei kuitenkaan edellytä erikoislaitteiden ostamista lämpö- ja kosteuskammion muodossa, tämä voi vaikuttaa valmiin materiaalin sertifiointiin.

Valmistustekniikka

Vakiotekniikka vaahtobetonilohkojen valmistukseen kotona koostuu useista toiminnoista.

- Aluksi vaahtotiiviste valmistetaan erillisessä astiassa. Sitten se yhdistetään veteen ja lähetetään höyrygeneraattoriin. Jos itsenäisen tuotannon käytössä on kavitaatioyksikkö, joka vaahdottaa sisällön ultraäänellä, tämä vaihe ohitetaan.

- Seuraava vaihe on valmistaa seos vaahtobetonille. Tätä varten seoksen tarvittavat komponentit ja erityiset lisäaineet asetetaan sekoituskammioon. Tämän jälkeen kammio täytetään aiemmin valmistetulla vaahdolla. Tekniikan sääntöjen mukaan sekoitus kammiossa tapahtuu muutamassa minuutissa.

- Jos tuotannossa käytetään kavitaatioyksikköä, aluksi kammioon laitetaan vaahdotusaine sekoittamista varten... Tässä tapauksessa muut työliuoksen komponentit sijoitetaan myöhemmin. Tässä tapauksessa sekoitusaika ei saa ylittää 0,5 minuuttia. Tässä vaiheessa liuos on valmis kaadettavaksi.

- Sekoituksen jälkeen koostumus kaadetaan olemassa oleviin muotoihin. Jotta massa ei tarttuisi laitteen pintaan, kosketuskohdat esivoidellaan koneöljyllä tai erityisellä voitelunesteellä. On toivottavaa, että huoneen lämpötila koostumuksen jähmettymisen ja kovettumisen aikana on vähintään +20 ° C. Noin 8-10 tunnin kuluttua vaahtobetoni saa neljänneksen lujuudestaan.

Tämä on paras aika leikata se, ottaen huomioon vaaditut mitat sekä pakkaus. Elementit saavat lopullisen lujuuden 28 päivän kuluttua niiden valmistushetkestä. Karkaisuvoimaksi katsotaan kolmasosa annetusta.

Tuote voidaan myydä kahdessa päivässä.

Mitä pitää ottaa huomioon?

Joskus voi tuntua, että on paljon helpompaa valmistaa itsenäisesti laitteita vaahtolohkojen valmistukseen käyttämällä perustietoja, teholaskentaa ja piirustuksia, joita tänään ei ole vaikea löytää Internetistä. Itse asiassa on kuitenkin syytä harkita: vaahtobetonin valmistus kodin minitehtaissa ei salli epätarkkuuksia, koska sen edut riippuvat tästä. Sinun on ymmärrettävä, että äärimmäisissä tapauksissa tehdastuotetta ei ole vaikea myydä tulevaisuudessa tarpeettomana, kun taas kotitekoisia tuotteita ei vaadita.

Vaahtolohkojen valmistukseen käytetään M 500 -tuotemerkin portlandsementtiä. Valmiiden elementtien laatuominaisuuksien parantamiseksi siihen lisätään erilaisia lisäaineita. Esimerkiksi "Bio NM" -muuntimen avulla voit parantaa vaahtolohkojen pakkaskestävyyttä. Lisäaineiden "Bio-Lux" ja Laston ansiosta on mahdollista lisätä ilman pitoisuutta materiaalin rakenteessa.

Jotta valmiilla materiaalilla olisi erinomaiset lämmöneristysominaisuudet, sen valmistukseen on ostettava teollinen vaahdotusaine. Huolimatta siitä, kuinka paljon haluat säästää rahaa ja tehdä sen itse, sillä ei ole samanlaisia lämmönpidätysominaisuuksia kuin tuotannossa tehdyssä vaihtoehdossa.

On myös tärkeää, että laadukkaat raaka-aineet ovat laadukkaan vaahtomuovilohkon perusta.

Löydät ohjeet vaahtopalojen tekemiseen kotona katsomalla alla olevaa videota.

Kommentti lähetettiin onnistuneesti.