Kaikki polykarbonaatista

Polykarbonaatti on suosittu levymateriaali, jota käytetään laajalti mainonnassa, suunnittelussa, korjauksessa, kesämökkien rakentamisessa ja suojavarusteiden valmistuksessa. Saadut kuluttajaarviot osoittavat, että tämän tyyppiset polymeerit ovat hyvin perusteltuja suosiossaan. Mitä ne ovat ja miksi niitä tarvitaan, miten eri tyypit eroavat, mitä ne ovat ja mitä ominaisuuksia polykarbonaattilevyillä on, kannattaa oppia tarkemmin.

Mikä se on?

Rakennuspolykarbonaatti on läpinäkyvän rakenteen omaava polymeerimateriaali, eräänlainen muovi. Useimmiten se valmistetaan litteinä levyinä, mutta se voidaan esittää myös kuvioituina tuotteina. Siitä valmistetaan laaja valikoima tuotteita: autojen ajovalot, putket, lasit suojakypäriin. Polykarbonaatteja edustaa koko ryhmä muovia, joka perustuu synteettisiin hartseihin - niillä voi olla erilaisia koostumuksia, mutta niillä on aina yhteiset ominaisuudet: läpinäkyvyys, kovuus, lujuus. Tätä materiaalia käytetään laajasti. Sitä käytetään rakennusten julkisivujen sisustamiseen, markiisien ja muiden läpikuultavien rakenteiden rakentamiseen.

Polykarbonaatilla levyissä on ainutlaatuinen joukko ominaisuuksia - se ylittää vahvuudeltaan akryyli- ja silikaattilasin, se on tulenkestävä, koska se sulaa kuumennettaessa eikä syty. Termoplastisen polymeerin keksintö oli lääketeollisuuden sivutuote. Sen syntetisoi vuonna 1953 Saksan Bayerin insinööri Hermann Schnell. Mutta hänen menetelmänsä oli pitkä ja kallis.

Termoplastisesta polymeeristä ilmestyi pian parannettuja versioita, ja levyversioita alettiin valmistaa massatuotantona jo XX vuosisadan 70-luvulla.

Kuinka he tekevät sen?

Kaikentyyppisiä polykarbonaatteja valmistetaan nykyään kolmella tavalla, joista jokainen tarjoaa kohtuullisen kustannustehokkaan valmistusprosessin.

- Fosgeenin ja A-bisfenolin polykondensaatio (rajapinta). Se tapahtuu orgaanisissa liuottimissa tai vesi-emäksisessä väliaineessa.

- Difenyylikarbonaatin vaihtoesteröinti tyhjiössä.

- Fosgenointi pyridiini A-bisfenoliliuoksessa.

Raaka-aineet toimitetaan tehtaille pusseissa rakeiden muodossa. Siihen lisätään valoa stabiloivia komponentteja, jotka varmistavat, että tässä muoviryhmässä aiemmin esiintynyt sameusvaikutus puuttuu ultraviolettisäteiden kanssa. Joskus tässä ominaisuudessa toimii erityinen kalvo - pinnoite, joka levitetään arkin pinnalle.

Tuotantoprosessi tapahtuu erikoisautoklaaveilla varustetuissa tehtaissa, joissa raaka-aineet siirretään haluttuun kiviainestilaan. Pääasiallinen tuotteiden valmistusmenetelmä on suulakepuristus, se määrittää kennolajikkeen vakiokoot. Ne vastaavat koneiden työhihnan leveyttä. Monoliittista polykarbonaattia valmistetaan meistamalla esilämmittämällä uunissa, jossa ilmaa kierrätetään.

Perusominaisuudet

Polykarbonaatille vahvistettujen GOST-vaatimusten mukaan sen tuotteilla on oltava tietyt ominaisuudet. Niissä on myös suihkuseinä, kasvihuone tai läpikuultava katto. Solu- ja monoliittisissa lajikkeissa jotkin parametrit voivat vaihdella. Niitä kannattaa pohtia tarkemmin.

- Kemikaaliresistanssi. Polykarbonaatti ei pelkää kosketusta mineraaliöljyjen ja suolojen kanssa, se kestää heikosti happamien liuosten vaikutuksia. Materiaali tuhoutuu amiinien, ammoniakin, alkalien, etyylialkoholin ja aldehydien vaikutuksesta. Liimoja ja tiivisteaineita valittaessa tulee ottaa huomioon niiden yhteensopivuus polykarbonaatin kanssa.

- Myrkytön. Materiaali ja siitä valmistetut tuotteet ovat sallittuja tietyntyyppisten elintarvikkeiden varastoinnissa.

- Valonläpäisy. Se on noin 86 % täysin läpinäkyville kennolevyille ja 95 % monoliittisille levyille. Sävytetyissä hinnat voivat olla alkaen 30%.

- Veden imeytyminen. Se on minimaalinen, 0,1 - 0,2 %.

- Iskunkestävyys. Se on 8 kertaa korkeampi kuin akryyli, ja kvartsilasi on 200-250 kertaa korkeampi kuin polykarbonaatti tässä indikaattorissa. Tuhottaessa ei jää teräviä tai leikkaavia paloja, materiaali on vaurioiton.

- Elinikä. Valmistajat antavat sille jopa 10 vuoden takuun, käytännössä materiaali voi säilyttää ominaisuutensa 3-4 kertaa pidempään. Tämä säänkestävä muovityyppi on helppo mukauttaa monenlaisiin käyttöolosuhteisiin.

- Lämmönjohtokyky. Hunajakennolle kerroin vaihtelee 1,75 - 3,9 materiaalin paksuudesta riippuen. Monoliittinen se on välillä 4,1-5,34. Tämä materiaali säilyttää lämpöä paremmin kuin perinteinen kvartsi tai pleksi.

- Sulamislämpötila. Se on +153 astetta, materiaalia käsitellään välillä +280 - +310 celsiusastetta.

- Kovuus ja jäykkyys. Materiaalilla on korkea viskositeetti suhteessa yli 20 kJ / m2 iskukuormitukseen, monoliittinen kestää jopa suoran luodin osuman.

- Muodon vakaus, koko. Polykarbonaatti säilyttää ne, kun lämpötila muuttuu -100:sta +135 celsiusasteeseen.

- Paloturvallisuus. Tämäntyyppinen muovi on yksi vaarattomimmista. Materiaali ei leimaudu palamisen aikana, vaan sulaa muuttuen kuitumassaksi, kuolee nopeasti, ei päästä vaarallisia kemiallisia yhdisteitä ilmakehään. Sen paloturvallisuusluokka on B1, yksi korkeimmista.

Polykarbonaatilla on muiden etujensa ohella suuri kantokyky ja joustavuus, johon lasi ja eräät muut muovit eivät pääse käsiksi. Siitä valmistetuilla rakenteilla voi olla monimutkainen muoto, ne kestävät merkittäviä kuormia ilman näkyviä vaurioita.

Sovellukset

Polykarbonaattilevyn paksuudesta riippuen voidaan tehdä monia malleja. Aallotettua tai puolisuunnikkaan muotoista peltiä pidetään hyvänä vaihtoehtona tai lisäyksenä kattoon. Sitä käytetään myös markiisien, katosten, terassien ja verantojen rakentamiseen. Hunajakennolevyjä löytyy useimmiten kasvihuoneista ja kasvihuoneista - täällä niiden ominaisuudet ovat kysytyimpiä.

Ja myös levypolykarbonaatin käyttö on merkityksellistä seuraavilla alueilla:

- suihkun rakentaminen kesäasuntoon;

- suojan luominen uima-altaalle;

- urheilukenttien ja yleisten alueiden aidat;

- kasvihuoneiden, talvipuutarhojen, parvekkeiden lasitus;

- keinujen, penkkien, huvimajaen ja muiden puutarharakenteiden valmistus;

- sisäisten osioiden muodostaminen toimistoissa, pankeissa ja muissa laitoksissa;

- mainonnan ja tietorakenteiden tuotanto;

- tienrakennus - melua vaimentavina kilpinä, pysäytyspaviljonkeina.

Polykarbonaattilevyistä valmistetuilla tuotteilla voi olla koristeellinen ulkonäkö materiaalin yksinkertaisen ja kätevän leikkaamisen ansiosta. Sen avulla valmistetaan tyylikkäät läpinäkyvät säleiköt ikkunoihin, kihara-aidat ja kehystävät huvimajat. Sileitä levyjä käytetään laajalti autojen, polkupyörien, moottoriajoneuvojen päivityksessä, niille voidaan antaa erilaisia muotoja.

Lasit suojakypärissä, suojalasit puusepäntöihin - on vaikea löytää sovellusta, jossa polykarbonaatista ei olisi hyötyä.

Mitkä ovat tyypit ja miten ne eroavat toisistaan?

Polykarbonaattilevyjä on useita tyyppejä kerralla. Harvinaisimmat niistä ovat koristeellisia. Tämä sisältää aallotetun tai kohokuvioidun polykarbonaatin, joka on valmistettu monoliittisesta materiaalista. Se on valmistettu levymoduulien muodossa, se näyttää erittäin houkuttelevalta, se voi olla matta, erilaisilla kohokuvioilla. Tällaisilla tuotteilla on lisääntynyt lujuus, niitä käytetään usein taottujen porttien ja aitojen rakentamisessa.

Joitakin polykarbonaattilajikkeita kutsutaan vahvistetuiksi - niissä on lisäjäykisteitä. Esimerkiksi aallotettu monoliitti tai puolisuunnikkaan profiili mahdollistaa esteettisen läpinäkyvän tai värillisen kattopäällysteen luomisen. Sitä käytetään sisäosien muodossa kattoilla, joissa on erilaisia ramppeja. Huolimatta siitä, että rullina olevaa polykarbonaattia pidetään useimmiten kesäasuntona, sen monoliittiset vastineet ovat erittäin esteettisesti miellyttäviä. Joitakin päätyyppien ominaisuuksia kannattaa harkita tarkemmin.

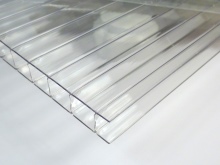

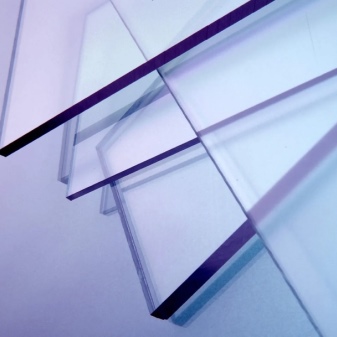

Monoliittinen

Ulkoisesti se on samanlainen kuin silikaatti- tai akryylilasi, mutta joustavampi, joka mahdollistaa materiaalin käytön säderakenteissa, kaareissa. Suuri läpinäkyvyys ja laaja värivalikoima tekevät monoliittisesta polykarbonaatista houkuttelevan käytettäväksi kasvihuoneiden, parvekkeiden ja näyteikkunoiden lasituksessa. Levyt kestävät merkittäviä iskukuormituksia, niitä voidaan kutsua anti-vandaliksi.

Tavallisen mallin pinta on sileä, ilman helpotusta molemmilla puolilla.

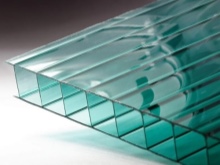

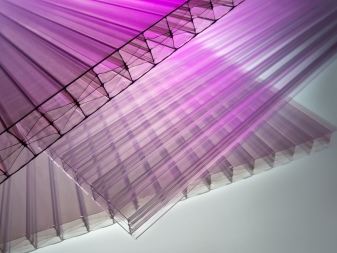

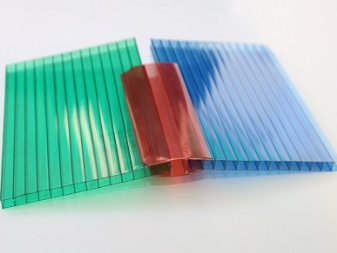

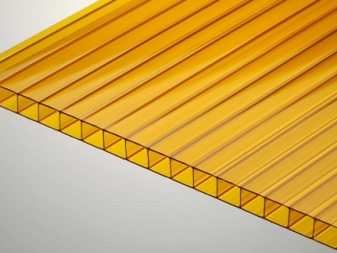

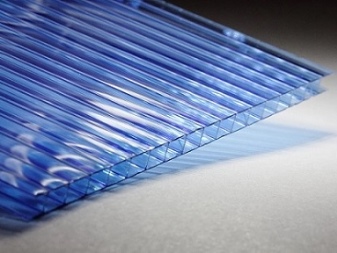

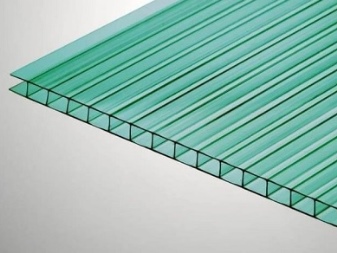

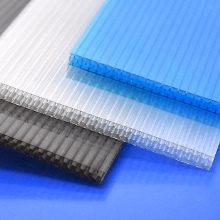

Solu

Tämän polykarbonaatin rakenteessa käytetään hunajakennoa - onttoa kennoa, joka on yhdistetty puseroilla pituuden ja leveyden mukaan. Tärkeimmät monoliittiset kerrokset ovat melko ohuita, ja ne sijaitsevat ulkopuolella. Sisällä tila on jaettu soluihin jäykisteillä. Tällaisen materiaalin levyt eivät taivu poikki, mutta niillä on melko suuri säde pituussuunnassa. Sisällä olevan ilmaraon ansiosta solupolykarbonaatti on erittäin kevyttä.

Mitat ja paino

Eri tyyppisille polykarbonaateille määritetyt mittaparametrit määritetään GOST R 56712-2015 vaatimusten mukaisesti. Tämän standardin mukaan kaikentyyppisten paneelien nimellisleveys on 2100 mm, pituus - 6000 tai 12000 mm. Paksuin solupolykarbonaatti saavuttaa 25 mm, ohuin - 4 mm. Monoliittinen lajike arkkien tyypilliset mitat ovat 2050 × 1250 mm tai 2050 × 3050 mm, enimmäispituus on enintään 13 m. Ensimmäisessä lajikkeessa paksuudeksi on asetettu 1 mm, toisessa se vaihtelee 1,5-12 mm.

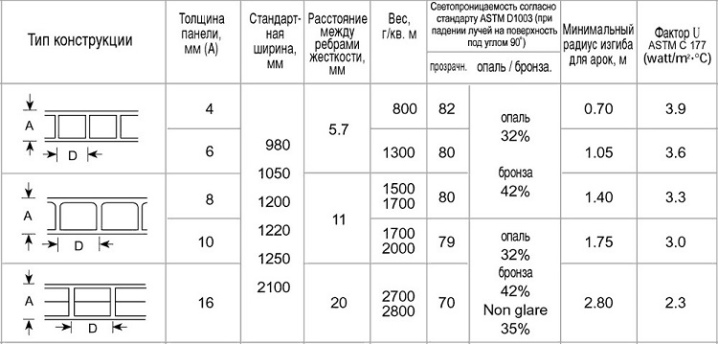

Tuotteen paino on laskettu per 1 m2. Se määräytyy yksilöllisesti levyn paksuuden perusteella. Esimerkiksi 4 mm:n hunajakennolajikkeella 1 m2:n massa on 0,8 kg. Monoliittisen polykarbonaatin levyissä tämä indikaattori on korkeampi, koska siinä ei ole tyhjiä tiloja. 4 mm:n paneelin massa on 4,8 kg / m2, 12 mm:n paksuudella tämä luku saavuttaa 14,4 kg / m2.

Valmistajat

Polykarbonaatin tuotanto oli aikoinaan eurooppalaisten merkkien yksinomaista toimialuetta. Nykyään Venäjällä valmistetaan kymmeniä merkkejä alueellisista kansainvälisiin. Luettelo tunnetuimmista valmistajista ja luokitus heidän tuotteidensa laadusta antaa sinun navigoida kaikissa vaihtoehdoissa.

- Carboglass. Venäjällä valmistettu polykarbonaatti on korkealaatuista. Yhtiö käyttää italialaisia laitteita.

- "Polyalt". Moskovalainen yritys valmistaa solupolykarbonaattia, joka täyttää eurooppalaiset standardit. Hinta-laatusuhteeltaan se on yksi parhaista vaihtoehdoista.

- SafPlast. Kotimainen brändi, joka esittelee aktiivisesti omia innovaatioitaan ja kehityskulkuaan. Tuotantokustannukset ovat keskimääräiset.

Ulkomaisista tuotemerkeistä johtajia ovat italialaiset, israelilaiset ja amerikkalaiset yritykset. Brändi on suosittu Venäjällä Polygal muovittarjoaa sekä solu- että monoliittista materiaalia. Italialaista valmistajien segmenttiä edustaa yritys Bayervalmistaa tuotteita tuotemerkin alla Makrolon... Valikoimasta löytyy laaja valikoima värejä ja sävyjä.

Huomionarvoista on myös brittiläinen valmistaja Brett Martin, jota pidetään alueensa johtavana.

Valinta ja laskenta

Kun päätät, mikä polykarbonaatti on parempi valita, sinun tulee kiinnittää huomiota laadukkaan materiaalin pääominaisuuksiin. Pääkriteerien joukossa on useita indikaattoreita.

- Tiheys. Mitä korkeampi se on, sitä vahvempi ja kestävämpi materiaali on, mutta sama tekijä kennopaneeleissa vaikuttaa huomattavasti valonläpäisyyn. Heille tiheyttä 0,52-0,82 g / cm3 pidetään normaalina, monoliittisten - 1,18-1,21 g / cm3.

- Paino. Kevyitä laattoja pidetään väliaikaisina tai kausittaisina. Ne eivät sovellu ympärivuotiseen käyttöön. Jos solupolykarbonaatti on huomattavasti normaalia kevyempää, voidaan olettaa, että valmistaja on säästänyt kammien paksuudessa.

- UV-suojaustyyppi. Bulkki tarkoittaa erikoiskomponenttien lisäämistä polymeerikoostumukseen, mutta säilyttää ominaisuutensa enintään 10 vuotta. Kalvosuojaus toimii paremmin, lähes kaksinkertaistaa käyttöiän. Turvallisin vaihtoehto on bulkkitäytetty polykarbonaatti, jossa on kaksinkertainen UV-suoja.

- Pienin taivutussäde. Se on tärkeää kaarevia rakenteita asennettaessa. Keskimäärin tämä luku voi vaihdella välillä 0,6-2,8 m. Jos suositeltu taivutussäde ylittyy, paneeli rikkoutuu.

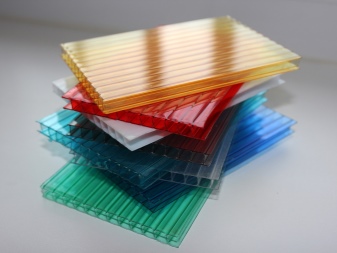

- Valonläpäisy ja väri. Tämä indikaattori vaihtelee materiaalin eri versioissa. Korkein läpinäkyvälle: 90 % monoliittisille ja 74 % soluille. Alin - punaisessa ja pronssissa, ei ylitä 29%. Keskisegmentin värit ovat vihreä, turkoosi ja sininen.

Polykarbonaatin laskenta suoritetaan katetun alueen materiaalin mukaan. Lisäksi parametrit, kuten lujuus- ja taipumakuormien tarkka laskeminen, ovat tärkeitä. Nämä parametrit havainnollistetaan parhaiten taulukossa.

Materiaalin kanssa työskentelyn ominaisuudet

Polykarbonaattia voidaan sahata ja leikata tavallisella veitsellä, sähköpalalla. Monoliittiset levyt soveltuvat hyvin laserleikkaukseen. Materiaalia on myös mahdollista taivuttaa ilman kuumennusta ja vaivaa. Riittää, kun annat sille halutun muodon ruuvipuristimen ja puristimien avulla. Kiinteää materiaalia leikattaessa on tärkeää asettaa se tasaiselle, tasaiselle pinnalle. Leikkauksen jälkeen on parempi liimata reunat alumiiniteipillä päiden sulkemiseksi.

Leikkauksen jälkeen solulajikkeet tarvitsevat myös reunaeristyksen. Niitä varten valmistetaan erityisiä vedenpitäviä teippejä. Tämä varmistaa tarvittavan tiiviyden, suojaa lian ja pölyn pääsyltä kennoihin. Läpinäkyvä polykarbonaatti voidaan maalata sen suojaavien ominaisuuksien parantamiseksi entisestään. Se on vain levyt ovat vasta-aiheisia kosketuksiin monien kemikaalien kanssa.

Maalin tulee olla vesiohenteinen. On parempi valita akryylivaihtoehdot, hajuton, nopeasti kuivuva ja hyvin levitetty pinnalle ilman esikäsittelyä.

Säilytys- ja toimitusvinkkejä

Tarve kuljettaa polykarbonaattia yksin autossa syntyy monille kesäasukkaille. Puhumme pääasiassa kasvihuoneiden järjestelyssä käytetystä kennotyyppisestä materiaalista. Kuljetus kevyissä ajoneuvoissa monoliittiselle polykarbonaatille tarjotaan vain leikatussa muodossa tai pienikokoisilla levyillä, yksinomaan vaakasuorassa.

Kun kuljetat matkapuhelinvaihtoehtoa, on noudatettava tiettyjä sääntöjä:

- kuljeta materiaali valssatussa muodossa;

- auton lattian on oltava tasainen;

- ulkonema rungon mittojen yli, jonka paksuus on 10-16 mm, ei saa ylittää 0,8-1 m;

- on tarpeen ottaa huomioon paneelien taivutussäde;

- käytä valjaita tai muuta takilaa.

Tarvittaessa polykarbonaattia voidaan säilyttää kotona. Mutta myös tässä on noudatettava tiettyjä suosituksia. Materiaalia ei saa rullata liian pitkään. Noudata varastoinnin aikana valmistajan suosittelemaa halkaisijaa, jotta vältetään polykarbonaatin muodonmuutos tai halkeilu.

Älä astu tai kävele levitettävien lakanoiden pinnalle. Tämä on erityisen tärkeää solupolykarbonaatille, jonka solujen rakenne voi vaurioitua.Säilytyksen aikana on myös erittäin tärkeää varmistaa, että suoraa auringonvaloa ei ole kosketuksissa kalvon suojaamattomalta puolelta. Jos kuumennusta tapahtuu jatkuvasti, on parempi poistaa suojapakkaus etukäteen, muuten se voi tarttua pinnoitteen pintaan.

Vaihtoehtoja

Polykarbonaattia on markkinoilla saatavilla laaja valikoima, mutta sille on myös vaihtoehtoja. Materiaalien joukossa, jotka voivat korvata tämän muovin, voidaan erottaa useita tyyppejä.

- Akryyli. Läpinäkyvä materiaali valmistetaan levyinä, sen lujuus on paljon huonompi kuin polykarbonaatti, mutta yleensä se on melko kysytty. Se tunnetaan myös nimellä pleksilasi, polymetyylimetakrylaatti, pleksilasi.

- PVC. Nykyaikaiset tällaisten muovien valmistajat tuottavat muotoiltuja läpinäkyviä paneeleja, joilla on pieni paino ja profiloitu rakenne.

- PET-arkki. Polyeteenitereftalaatti on kevyempää kuin polykarbonaatti ja lasi, kestää iskukuormitusta, taipuu hyvin ja läpäisee jopa 95 % valovirrasta.

- Silikaatti/kvartsilasi. Hauras materiaali, mutta suurin läpikuultavuus. Se johtaa lämpöä huonommin, sillä on alhainen iskunkestävyys.

Vaihtoehtojen saatavuudesta huolimatta polykarbonaatti on suorituskyvyltään paljon parempi kuin muut muovit. Siksi se on valittu käytettäväksi monilla eri toiminta-aloilla.

Tarkista yleiskatsaus

Useimpien polykarbonaattirakenteita käyttävien ihmisten mukaan tämä materiaali täyttää odotukset. Monoliittiset lajikkeet eivät ole yhtä yleisiä kuin hunajakennolajikkeet. Niitä käyttävät useammin mainostoimistot ja sisustussuunnittelijat. Täällä värilliset lajikkeet ovat erityisen suosittuja, asennettu väliseiniksi, ripustetuiksi näytöiksi. On huomattava, että materiaali soveltuu hyvin leikkaamiseen ja jyrsimiseen, se on helppo muuttaa alkuperäiseksi koriste-elementiksi sisustuksessa. Solupolykarbonaatti tunnetaan hyvin kasvihuonepohjana.

On huomattava, että GOST:n mukaisesti valmistetut materiaalit todella täyttävät odotetun luotettavuustason, säilyttävät vahvuutensa ja esteettisyytensä pitkään. Ne on helppo koota itse. Monet ihmiset ostavat solupolykarbonaattia siipikarjakarsinoiden ja autokatosten rakentamiseen. Joissakin tapauksissa on vakavia valituksia tuotteiden laadusta. Solumainen polykarbonaatti on saatavuutensa ja suosionsa vuoksi usein väärennetty, valmistettu ei standardien mukaan. Tämän seurauksena se osoittautuu liian hauraaksi, huonosti käytettäväksi matalissa lämpötiloissa. Huonolaatuinen tuote samenee usein ensimmäisenä vuonna oston jälkeen.

Lisätietoja polykarbonaatin kiinnittämisestä profiiliputkiin on seuraavassa videossa.

Kommentti lähetettiin onnistuneesti.